一种石墨舟清洗工艺

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及光伏太阳能电池技术领域,具体涉及一种石墨舟清洗工艺。更准确的说本发明涉及一种PECVD沉积的poly石墨舟新型清洗工艺。

背景技术

PECVD是光伏太阳能电池生产工艺流程中的一个重要环节,而石墨舟作为PECVD中普遍使用的硅片载体,往往需要根据实际目标在其表面沉积不同结构的膜层。因此,石墨舟饱和后表面膜层质量的好坏及结构会对PECVD工艺在硅片表面镀膜的效果产生重要影响,随着PECVD工艺使用次数的增加,不断有poly硅和二氧化硅沉积在石墨舟表面,使其表面沉积的结构层愈发复杂,从而对硅片表面沉积的膜的质量产生影响。因此,使用合理的工艺方法对达到一定使用次数的石墨舟进行定期清洗是十分有必要的。

目前,主要有以下几种石墨舟清洗方案:

(1)氢氟酸和纯水以一定的比例混合形成清洗液,然后将石墨舟整舟放入清洗液中清洗2-4小时,从清洗液中取出后再水洗1-2小时,然后再烘干。该种清洗方法存在的主要问题是:清洗速度慢、清洗效果不佳、伴随清洗过程脱落的poly硅膜层无法被酸溶解沉积在清洗槽中,从而需要定期清理。

(2)使用硝酸和氢氟酸以一定比例混合形成混合液形成清洗液,石墨舟在所述清洗液中清洗后水洗。经实践后,此清洗方法存在的主要问题是:使用过程中用到了硝酸,硝酸的氧化性和腐蚀性强,其安全隐患大,同时清洗后的废酸中含有大量含氮废液需设计专门的废水处理系统,增加了使用成本。

(3)将石墨舟先浸入氢氟酸和盐酸的混合溶液中酸洗一定时间后放入含氢氧化钾的热溶液中碱洗,最后再酸洗,水洗除去碱。此方法利用poly硅可与热的碱溶液反应而除去无法被酸洗去的poly硅。经实践后,此种方法存在的问题是:石墨舟上的碱残留无法通过简单的酸洗-水洗过程除去,尤其是位于石墨块连接缝隙处的碱结晶,往往在饱和后得以显现,造成使用时因石墨舟导电不良引起的粉尘污染。

(4)除去上述湿法清洗方案,还有利用激光干洗的方法。此方法存在的问题是:需要拆卸舟,其不适用于大规模产线量产;同时激光刻蚀会对石墨舟表面造成损伤,从而降低石墨舟使用寿命。

发明内容

本发明的目的在于:针对现有石墨舟清洗工艺存在的诸多不足,而开发了一种新型的石墨舟清洗工艺,本发明所提供的清洗方案通过一种较为简单的方法实现了对含poly硅,二氧化硅和氮化硅的复杂膜层的石墨舟的清洗,无需拆舟,其适合于大规模量产,清洗效果好,且无额外的废水处理成本。

本发明是通过如下技术方案实现的:

一种石墨舟清洗工艺,其特征在于,该清洗工艺用于对topcon电池生产工艺流程中的石墨舟进行清洗,该清洗工艺包括如下步骤:

S1、配制清洗液:所述的清洗液由氢氟酸、水和盐酸按比例混合而成;

S2、酸洗:将所述石墨舟浸没于所述清洗液中进行酸洗;

S3、第一次鼓泡:将所述石墨舟浸没于所述清洗液中的同时,向所述清洗液中通入臭氧进行鼓泡,并保持酸洗过程中全程鼓泡;

S4、水洗:石墨舟酸洗后再进行水洗;

S5、二次鼓泡:在所述石墨舟水洗过程中同步进行二次鼓泡,且二次鼓泡的气源为空气。

具体的,本发明所提供的石墨舟清洗工艺:是一种可以清洗除去topcon电池生产工艺流程中石墨舟表面复杂膜层的清洗方案,所使用的石墨舟经饱和处理并使用至一定次数。

在本发明的工艺中清洗石墨舟表面的膜层时,氮化硅和二氧化硅因与氢氟酸反应而被除去;而石墨舟表面的poly硅因为相较于上述两种物质与氢氟酸的反应慢,往往难以直接被除去。本发明的工艺通过以鼓泡的方式向清洗液中通入臭氧,臭氧可在清洗液中氧化poly硅而生成二氧化硅,酸洗液中的氢氟酸可与poly硅被氧化生成的二氧化硅快速反应,从而达到除去poly硅的效果。

进一步的,一种石墨舟清洗工艺:步骤S1、配制清洗液:所述的清洗液由氢氟酸、水和盐酸按特定比例混合而成;其中:所述的氢氟酸和水的体积比为1:(1-10),且所述氢氟酸的质量浓度为40-50%;

所述的盐酸和水的体积比为1:(10-100),且所述盐酸的质量浓度为30-40%。

进一步的,一种石墨舟清洗工艺:步骤S2、酸洗:将所述石墨舟浸没于所述清洗液中酸洗4-10小时。

进一步的,一种石墨舟清洗工艺:步骤S3、第一次鼓泡:将所述石墨舟浸没于所述清洗液中的同时,打开臭氧发生器,以鼓泡的方式向所述清洗液中通入臭氧进行鼓泡,并保持酸洗过程中全程鼓泡。

进一步的,一种石墨舟清洗工艺:步骤S3、臭氧发生器持续鼓泡使所述清洗液中的臭氧浓度维持在不低于10ppm。

进一步的,一种石墨舟清洗工艺:步骤S4、水洗:石墨舟酸洗后再进行2-10次的水洗,且每次水洗时间为1-5小时。

本发明的通过通过多次水洗可以将酸液尽可能的洗去。

进一步的,一种石墨舟清洗工艺:步骤S4、在每次水洗结束后,下一次水洗开始前,对所述石墨舟进行水喷淋。

进一步的,一种石墨舟清洗工艺:步骤S4、每次水喷淋时间不少于10分钟。

优选的,最后一次水喷淋后利用pH试纸监测残留水的pH值,若呈中性或略偏酸性则说明达到水洗效果。若水洗过后残液酸性较强,可利用水枪对石墨舟表面进行冲洗以达到更好的清洗效果。

本发明的有益效果:

(1)本发明提供的石墨舟清洗工艺,其工艺步骤简单,自动化程度高,而且废水的处理成本低,清洗效果好,使用领域广泛。

(2)本发明的石墨舟清洗工艺是一种简单而又巧妙的方法,即利用臭氧发生器以鼓泡的方式将臭氧通入清洗液中,将与清洗液中氢氟酸难以反应的poly硅转换为和氢氟酸可快速反应的二氧化硅从而起到清洗石墨舟表面膜层的效果。

(3)本发明提供的石墨舟清洗工艺不仅无需特殊的废液处理系统,同时可以避免多余的杂质残留影响石墨舟的整体导电效果;本发明工艺与加入双氧水的清洗方式相比,臭氧的氧化效果更好、清洁更彻底;双氧水在清洗过程中易挥发,不仅消耗大而且在清洗末期难以起到好的清洗效果。

(4)在本发明的石墨舟清洗工艺中盐酸的主要目的为除去石墨舟表面和清洗过程中可能造成的金属阳离子污染,同时维持清洗液的酸性环境,保证清洗的顺利进行。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

图1为石墨舟的结构示意图;

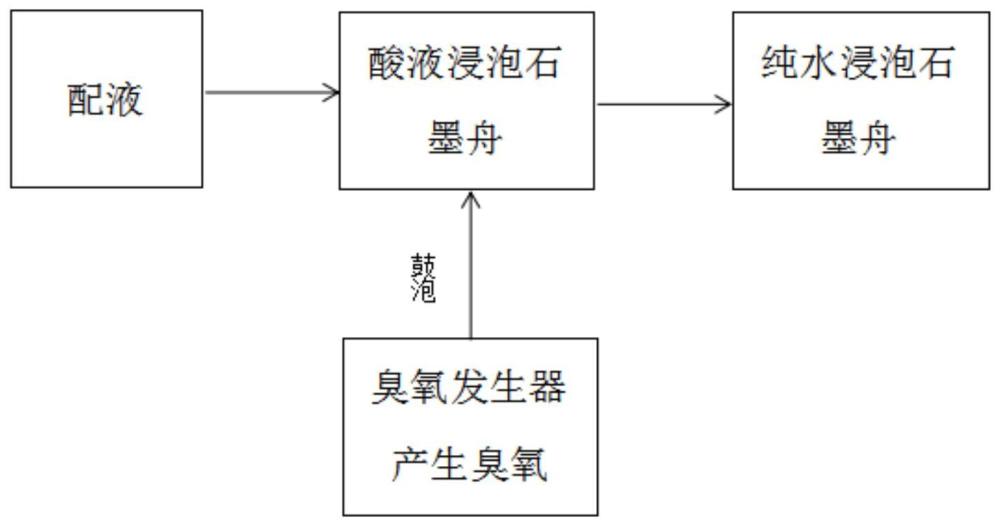

图2为本发明石墨舟清洗工艺的流程示意图;

图3为本发明清洗液清洗石墨舟时的装置示意图。

图中标记:1臭氧发生器、2鼓泡口、3石墨舟、4清洗槽。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“顶”、“底”等指示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含的包括一个或者更多个该特征。而且,术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。

本发明公开了一种石墨舟清洗工艺,属于光伏太阳能电池技术领域,本发明的石墨舟清洗工艺用于对topcon电池生产工艺流程中poly石墨舟进行清洗,所述石墨舟的结构如图1所示。待清洗的石墨舟经饱和处理并正常使用一定次数,表面附着有氮化硅,poly硅和二氧化硅等结构的复杂膜层。本清洗工艺包括以下步骤:(1)配液:清洗液中包括氢氟酸和少量盐酸;(2)将石墨舟放置于配置好的清洗液中;(3)打开臭氧发生器,使臭氧通过鼓泡方式通入清洗液中,酸洗过程中全程鼓泡,溢流;(4)酸洗后将石墨舟放入纯水清洗槽进行多次水洗直至接近中性。该清洗方法不仅步骤简单,自动化程度高,而且废水的处理成本低,清洗效果好,使用领域广泛。

实施例1

一种石墨舟清洗工艺,其特征在于,该清洗工艺用于对topcon电池生产工艺流程中的石墨舟进行清洗,该清洗工艺包括如下步骤:

S1、配制清洗液:所述的清洗液由氢氟酸、水和盐酸按比例混合而成;其中:所述的氢氟酸和水的体积比为1:5,且所述氢氟酸的质量浓度为40%;所述的盐酸和水的体积比为1:50,且所述盐酸的质量浓度为35%;

S2、酸洗:将所配置的清洗液置于清洗槽4中,将石墨舟3浸没于所述清洗液中,且液面需高过石墨舟最上方0.5cm以上,进行酸洗6小时,如图3所示;

S3、第一次鼓泡:步骤S2将所述石墨舟3浸没于所述清洗液中的同时,同步开启臭氧发生器1,以鼓泡的方式向上述清洗液中通入臭氧进行鼓泡,臭氧发生器维持清洗液中臭氧浓度高于10ppm,酸洗全程进行鼓泡,酸洗的时间为6小时;具体的,在清洗槽4中设置有鼓泡口2,臭氧发生器1与鼓泡口2连通,如图3所示;

S4、水洗:石墨舟酸洗后在纯水水洗槽中再进行5次水洗,且每次水洗的时间为1小时;在每次水洗结束后,下一次水洗开始前对石墨舟进行水喷淋,喷淋的时间为至少10分钟;水洗后烘干;

S5、二次鼓泡:在所述石墨舟水洗过程中同步进行二次全程鼓泡,且二次鼓泡的气源为空气。

上述实施例1石墨舟清洗工艺流程如图2所示。

对比例1

一种石墨舟清洗工艺,其特征在于,该清洗工艺用于对topcon电池生产工艺流程中的石墨舟进行清洗,该清洗工艺包括如下步骤:

S1、配制清洗液:所述的清洗液由氢氟酸、水和盐酸按比例混合而成;其中:所述的氢氟酸和水的体积比为1:5,且所述氢氟酸的质量浓度为40%;所述的盐酸和水的体积比为1:50,且所述盐酸的质量浓度为35%;

S2、酸洗:将所配置的清洗液置于清洗槽4中,将石墨舟3浸没于所述清洗液中,且液面需高过石墨舟最上方0.5cm以上,进行酸洗6小时,如图3所示;

S3、第一次鼓泡:步骤S2将所述石墨舟3浸没于所述清洗液中的同时,同步开启臭氧发生器1,以鼓泡的方式向上述清洗液中通入臭氧进行鼓泡,臭氧发生器维持清洗液中臭氧浓度为2-8ppm,酸洗全程进行鼓泡,酸洗的时间为6小时;具体的,在清洗槽4中设置有鼓泡口2,臭氧发生器1与鼓泡口2连通,如图3所示;

S4、水洗:石墨舟酸洗后在纯水水洗槽中再进行5次水洗,且每次水洗的时间为1小时;在每次水洗结束后,下一次水洗开始前对石墨舟进行水喷淋,喷淋的时间为至少10分钟;水洗后烘干;

S5、二次鼓泡:在所述石墨舟水洗过程中同步进行二次全程鼓泡,且二次鼓泡的气源为空气。

对比例1与实施例1的区别在于:对比例1中通入的臭氧浓度低于实施例1。

对比例2

一种石墨舟清洗工艺,其特征在于,该清洗工艺用于对topcon电池生产工艺流程中的石墨舟进行清洗,该清洗工艺包括如下步骤:

S1、配制清洗液:所述的清洗液由氢氟酸、水和盐酸按比例混合而成;其中:所述的氢氟酸和水的体积比为1:5,且所述氢氟酸的质量浓度为40%;所述的盐酸和水的体积比为1:50,且所述盐酸的质量浓度为35%;

S2、酸洗:将所配置的清洗液置于清洗槽4中,将石墨舟3浸没于所述清洗液中,且液面需高过石墨舟最上方0.5cm以上,进行酸洗2小时,如图3所示;

S3、第一次鼓泡:步骤S2将所述石墨舟3浸没于所述清洗液中的同时,同步开启臭氧发生器1,以鼓泡的方式向上述清洗液中通入臭氧进行鼓泡,臭氧发生器维持清洗液中臭氧浓度高于10ppm,酸洗全程进行鼓泡,酸洗的时间为2小时;具体的,在清洗槽4中设置有鼓泡口2,臭氧发生器1与鼓泡口2连通,如图3所示;

S4、水洗:石墨舟酸洗后在纯水水洗槽中再进行5次水洗,且每次水洗的时间为1小时;在每次水洗结束后,下一次水洗开始前对石墨舟进行水喷淋,喷淋的时间为至少10分钟;水洗后烘干;

S5、二次鼓泡:在所述石墨舟水洗过程中同步进行二次全程鼓泡,且二次鼓泡的气源为空气。

对比例2与实施例1的区别在于:对比例2的酸洗时间较短。

对比例3

一种石墨舟清洗工艺,其特征在于,该清洗工艺用于对topcon电池生产工艺流程中的石墨舟进行清洗,该清洗工艺包括如下步骤:

S1、配制清洗液:所述的清洗液由氢氟酸、水和盐酸按比例混合而成;其中:所述的氢氟酸和水的体积比为1:5,且所述氢氟酸的质量浓度为40%;所述的盐酸和水的体积比为1:50,且所述盐酸的质量浓度为35%;

S2、酸洗:将所配置的清洗液置于清洗槽4中,将石墨舟3浸没于所述清洗液中,且液面需高过石墨舟最上方0.5cm以上,进行酸洗6小时;

S3、水洗:对步骤S2石墨舟进行5次水洗,且每次水洗的时间为1小时,水洗过程中全程鼓泡,鼓泡的气源为空气;在每次水洗结束后,下一次水洗开始前对石墨舟进行水喷淋,喷淋的时间为至少10分钟;水洗后烘干;

S4、碱洗:将石墨舟浸泡在热的氢氧化钾碱洗液中,碱洗液由氢氧化钾溶液和纯水按体积比1:4混合而成,其中氢氧化钾溶液的质量浓度为45%;碱洗的温度为80摄氏度,时间为4小时;

S5、将步骤S4所得的石墨舟浸泡在纯水水洗槽中进行多次水洗,每次水洗的时间为1-2小时,水洗的温度为65摄氏度;水洗过程中全程鼓泡,鼓泡的气源为空气;在每次水洗结束后,下一次水洗开始前对石墨舟进行喷淋,喷淋的时间为0.5-1小时;

S6、将步骤S5所得石墨舟重复进行步骤S2和步骤S3;

S7、将步骤S6所得石墨舟烘干,烘干后观察清洗效果。

效果:

观察上述实施例1以及对比例1-3所得石墨舟的清洗效果,并将上述实施例1以及对比例1-3所得石墨舟上线饱和并试做一舟,观察效果,其结果如表1所示。

表1为上述实施例1及对比例1-3的清洗效果和清洗后试做首舟结果

由上述表1的结果可以看出在保持清洗液中一定的臭氧浓度和清洗时间的基础上,本发明的清洗工艺可以对石墨舟具有良好的清洁效果,而酸洗时间过短和臭氧产生速率不足均会造成清洗效果的下降;相比于碱洗方案,本发明的清洗工艺不会造成石墨舟表面结晶残留。

上述为本发明的较佳实施例仅用于解释本发明,并不用于限定本发明。凡由本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

- 石墨舟饱和工艺

- 一种解决石墨舟镀膜工艺中膜厚异常的方法及石墨舟镀膜工艺方法

- 一种石墨舟酸洗液及其制备方法以及利用其的石墨舟清洗方法