一种热量回收工艺及其回收装置

文献发布时间:2024-01-17 01:19:37

技术领域

本申请涉及化工设备技术领域,具体涉及一种热量回收工艺及其回收装置。

背景技术

企业必须进行节能技术改造,降低碳足迹,减少二氧化碳的排放,但是现有技术中在很多领域中,都存在热量难以进行回收的问题:

在焦炭生产领域,出焦炉的焦炭温度较高,在800-1000℃,蕴含了巨大的能量,焦炭是一种用于制造钢的重要原料,通过去除煤中的挥发性部分(其通常约占煤的质量的25%)来生产焦炭,理想的是将焦炭制造过程中所产生的热废气重新捕获并加以利用,现有技术中对焦炭的处理工艺主要为湿法熄焦和干法熄焦;湿法熄焦是钢铁工业采取的最古老的熄焦方法,它的原理很简单,就是采用大量的水喷洒到刚出炉的红焦上,来达到熄灭焦炭的作用,老式湿法熄焦采用管子上开孔喷淋水的落后工艺,喷淋孔频繁堵塞,熄焦时间长了水分高、短了有红焦,熄焦后焦炭强度、水分均不够稳定,且在湿法熄焦的工艺中,被水气化过程中产生的蒸气带走,流失到大气当中;干法熄焦是钢铁工业重大的节能环保技术,是替代湿法熄焦的熄焦技术,其基本原理是利用惰性气体(或废烟气)作为循环气体,在干熄炉中与炽热焦炭换热,将焦炭的温度从1000℃冷却到250℃以下,达到熄焦的目的,吸收了焦炭热量的循环气体将热量传给废热锅炉,以产生中压(或高压)蒸汽,冷却后的惰性气体再由循环风机鼓入干熄炉,干法熄焦技术能够提高焦炭的质量,避免湿法熄焦对环境的污染和回收红焦显热,可起到节能与环保的双重作用;干法熄焦的好处很多,可是干法熄焦塔的建设费用高,运行费用,获得技术有难度,传统焦化企业技改投资额度较大,限制了其工业化推广应用。

在兰炭领域,煤炭变成兰炭的过程,主要工艺是干馏(热解),在热解后,一部分变成烟气,剩下的进一步加热,在五六百摄氏度的高温中碳化为兰炭,焦油和煤气都来自于挥发出的烟气,烟气需要用水清洗冷却,以去除杂质、回收煤焦油。这个过程产生大量的废水;兰炭完成碳化后,需要尽快降温,以避免进一步燃烧,而兰炭熄焦过程也普遍采用湿法,不仅会产生大量含酚废水,而且热量也浪费掉,水消耗增加了很多;有的直接将兰炭泡在废水里,用废水给温度达五六百摄氏度的兰炭降温,当兰炭吸收了大部分废水并将部分废水汽化后,废水已经所剩无几,兰炭的温度也降了下来,这一工艺被称为“水泡熄焦”“水捞焦”,这一粗放工艺实现了废水的“零排放”,但是,兰炭吸附了废水里的污染物,被称为“污染转移”;在双碳背景下,降低生产过程的消耗,实现资源和能源的有效利用成为主流技术发展趋势,因此,需要对上述技术方案进行改进,既不会形成污染,又可以对热量内进行有效的回收。

在钢铁行业、水泥行业,同样存在高温固体的热量回用难题,如在专利CN210636002 U中,提出一种釜式空气热载体法热量回收装置,通过热风回收钢渣热量,但是存在气体的热容低,循环风量较大的经济上的投资运行成本较高潜在问题;中国专利201310566022.X公布了采用在篦冷机低温度表面包裹循环水包的方法回收水泥熟料余热;在中国专利201510618017.8、201510618031.8、 201510617368.7、201510618002.1中公布了在水冷机底部外壳和熟料通道之间布置换热管的余热回收方法;上述专利中主要不足在于热量回收过程中,熟料的热量传递效率较低,热量回收的比率和效率需要提升。

因此,需要提供一种新的技术方案来解决上述技术问题,既能够有效对热量进行回收,还能够减少污染,且保证较低的成本。

发明内容

一种热量回收工艺,其特征在于,包括以下步骤:

物料与压力密闭容器进行接触搅拌,将物料的热量转移至压力密闭容器;

对热量转移后的物料和压力密闭容器进行筛分;

对带有热量的压力密闭容器进行热量回收。

作为一种优选方案,一种热量回收工艺,还包括以下步骤:进行热量回收后的压力密闭容器回收至密闭容器存储部内。

作为一种优选方案,对带有热量的压力密闭容器可以采用蒸汽发生器、热载体炉、导热油炉中至少一种方式进行热量回收。

作为一种优选方案,所述压力密闭容器内放置有热容性高的热载体。

作为一种优选方案,所述回收的热量幅度为200-1300℃。

作为一种优选方案,所述物料与压力密闭容器的接触搅拌方式为转筒式、密闭空间震动接触式其中的一种。

本发明还提供了一种热量回收装置,包括:

物料输送装置:用于输送物料;

压力容器输送装置:用于输送带有压力的密闭容器;

混料装置:用于对物料和带有压力的密闭容器进行搅拌,将物料的热量转移至密闭容器;

筛分装置:用于热量转移后的物料和带有压力的密闭容器进行筛分;

热量回收设备:对带有压力的密闭容器的热量进行回收。

作为一种优选方案,所述热量回收设备的出口处设有传输装置,所述传输装置与密闭容器存储部连接。

作为一种优选方案,所述密闭容器的材质采用碳钢、合金钢、碳化硅中的其中一种。

作为一种优选方案,所述密闭容器采用球形、长圆柱形、椭圆形其中的一种;球形、长圆柱形、椭圆形的耐压好,接触和传热面积大。

作为一种优选方案,所述密闭容器包括柱形本体,所述柱形本体的两端设有密封的椭圆封头。

作为一种优选方案,所述密闭容器内放置有热载体。

作为一种优选方案,所述热载体采用水、导热油或熔盐中的其中一种。

作为一种优选方案,所述热量回收设备采用蒸汽发生器、热载体炉、导热油炉中的至少一种。

本发明的热量回收工艺和热量回收装置,利用分散型的压力密闭容器直接与高温的物料直接搅拌混合,将物料的热量转移至压力密闭容器上,根据热量回收的温度差和传热效率,设定一定的接触时间;随着温度的上升,容器内的压力会上升,但是不会超过其设计允许的最高压力,热量转移到封闭容器后,与物料进行分离,分离后的带压力的密闭容器进入蒸汽发生器进行热量的回收利用。

本发明能够有效的对热量进行回收,如:能够避免湿法熄焦的工艺中,被水气化过程中产生的蒸气带走,流失到大气当中;本发明也能够减低工艺投资,使运行费用降低,从而扩大其工业化推广应用,使其工业化应用的场合较多,其能够降低生产过程中的消耗,降低环境的污染,实现资源和能源的有效利用。

附图说明

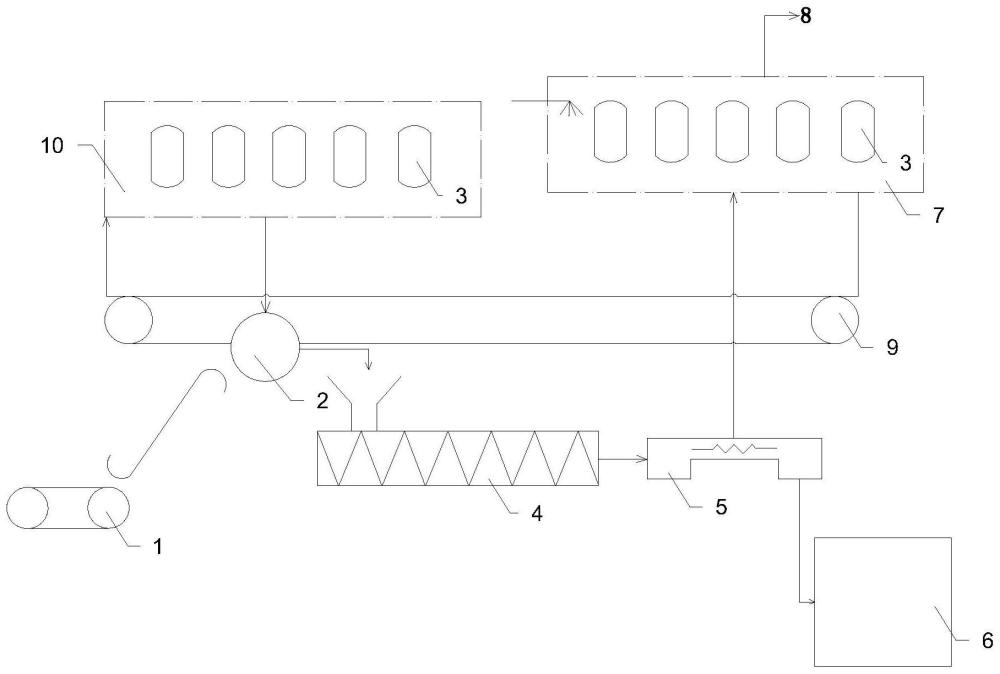

图1是热量回收装置的结构示意图;

图2是密闭容器的其中一种结构示意图;

图3是热量回收装置的一种具体结构的角度一的结构示意图;

图4是热量回收装置的一种具体结构的角度二的结构示意图;

1、物料输送装置 2、压力容器输送装置 3、密闭容器

4、混料装置 5、筛分装置 6、物料存储装置 7、热量回收设备

8、蒸汽 9、传输装置 10、密闭容器存储部 11、柱形本体

12、椭圆封头 13、物料传送带 14、压力容器传送带

15、传送带支架 16、支脚 17、混料机 18、进料口

19、出口 20、振动筛 21、密闭容器出口 22、物料出口。

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当说明的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

实施例一:

本实施例提供了一种热量回收工艺,包括以下步骤:

根据热量回收的温度差和传热效率,设定物料和压力密闭容器的接触时间;

设定压力密闭容器的最大压力;压力密闭容器内放置有热容性高的热载体,热载体采用水、导热油、熔盐等。

高温的物料与压力密闭容器进行搅拌,将物料的热量转移至压力密闭容器,随着温度的上升,压力密闭容器内的压力会上升,但是不会超过压力密闭容器的最大压力;物料为颗粒状固体,如焦炭、兰炭、灰渣,钢渣,水泥等;所述高温的物料与压力密闭容器的接触搅拌方式为转筒式、密闭空间震动接触式其中的一种。

对热量转移后的物料和压力密闭容器进行筛分;

对带有热量的压力密闭容器进行热量回收;优选地,所述回收的热量幅度为200-1300℃;优选地,对带有热量的压力密闭容器可以采用蒸汽发生器、热载体炉、导热油炉中至少一种方式进行热量回收,对焦炭、兰炭、灰渣,钢渣,水泥等物料进行相应的处理,如存储、运输等。

本实施例能够有效的对热量进行回收,能够减低工艺投资,使运行费用降低,从而扩大其工业化推广应用,使其工业化应用的场合较多,其能够降低生产过程中的消耗,降低环境的污染,实现资源和能源的有效利用;如:能够避免湿法熄焦的工艺中,被水气化过程中产生的蒸气带走,流失到大气当中。

实施例二:

本实施中能够对进行热量回收后的压力密闭容器进行回收,便于下次进行循环使用,提高设备的通用性及实用性,具体地:

一种热量回收工艺,还包括以下步骤:进行热量回收后的压力密闭容器回收至密闭容器存储部内;可以通过传输装置等对其进行传输,经过热量回收后的压力密闭容器,通过传输装置回收至密闭容器存储部内;密闭容器存储部可以采用敞口式结构,便于对其进行散热。

实施例三:

本实施例提供了一种热量回收装置,包括:

物料输送装置1:用于输送物料,物料输送装置1采用现有技术中的带传送装置、吊斗提升机等即可,本发明对其不做具体限定,能够实现物料的输送即可,所输送的物料为高温的物料,用于对其的热量进行回收,物料为颗粒状固体,如焦炭、兰炭、灰渣,钢渣,水泥等;

压力容器输送装置2:用于输送带有压力的密闭容器3;同理,所述压力容器输送装置2采用现有技术中的带传送装置等即可,本发明对其不做具体限定,能够实现压力容器3的输送即可。

混料装置4:用于对物料和带有压力的密闭容器3进行搅拌,将物料的热量转移至密闭容器3;物料输送装置1、压力容器输送装置2输送的物料和压力容器3进入到混料装置4内,混料装置4可以采用现有技术中的混料机即可,本发明对其不做任何改进,在此不做赘述,能够实现物料和密闭容器4的搅拌,实现热量的转移即可,卧式或者立式技术人员根据具体情况进行选择即可,本发明不做具体限定;进行混合时,密闭容器3采用多个。

筛分装置5:所述筛分装置5设置在混料装置4的出口处,混料装置4内经过混合的物料和密闭容器3通过出料口进入到筛分装置5内进行筛分,用于热量转移后的物料和带有压力的密闭容器3进行筛分;筛分装置5采用现有技术中的筛分装置即可,技术人员根据物料和密闭容器3的大小选择合适大小的筛网即可;筛分出来的密闭容器3进入下一步工序进行热量的回收,筛分出来的物料进入物料存储装置6存储或者下一步的利用。

热量回收设备7:对带有压力的密闭容器3的热量进行回收,经过筛分装置5筛分后的带有压力的密闭容器通过现有技术中的传输装置或者人工运输至热量回收设备7内进行热量的回收,本实施例中的热量回收装置可以采用现有技术中的蒸汽发生器,将吸收到热量的密闭容器用于对蒸汽发生器提供热能,将水加热成为热水或蒸汽加以利用;热量回收装置可以采用现有技术中的热载体炉,将吸收到热量的密闭容器用于对热载体炉提供热能,将粉状的熔盐加热到熔点142℃以上,使其在熔融流动状态下循环使用;热量回收装置可以采用现有技术中的导热油炉,将吸收到热量的密闭容器用于对导热油炉提供热能,以导热油为循环介质进行供热;热量回收设备7也可以采用现有技术中的其他设备,本发明在此不做具体赘述,技术人员根据具体情况进行相应的选择即可。

优选地,所述密闭容器3的外侧设有吸热层,具体地,对密闭容器3的外表面进行处理,进而强化辐射吸热,处理方式为涂黑色涂层或者煮黑。

本实施例中,通过物料输送装置1和压力容器输送装置2将物料和带压力的密闭容器3运输至混料装置4,使分散型的带压力的密闭容器3直接与高温的物料直接搅拌混合,根据热量回收的温度差和传热效率,设定一定的接触时间;随着温度的上升,密闭容器3内的压力会上升,但是不会超过其设计允许的最高压力,热量转移到密闭容器3后,与物料进行分离,分离后的带压力的密闭容器3进入热量回收设备进行热量的回收。

实施例四:

本实施例中,方便对热量回收后的密闭容器进行回收,具体地:

所述热量回收设备7的出口处设有传输装置9,所述传输装置9采用现有技术中的带传动装置等,所述传输装置9与密闭容器存储部10连接,经过热量回收后的密闭容器3,通过传输装置9回收至密闭容器存储部10内;密闭容器存储部10可以采用敞口式结构,便于对其进行散热。

实施例五:

本实施例对密闭容器3进行描述,具体地:

所述密闭容器3采用小体积的容器,便于对其进行混合翻转,从而更好的进行热量的吸收和热量的回收,优选地,所述密闭容器3包括柱形本体11,所述柱形本体11的两端设有密封的椭圆封头12,密闭容器3也可以采用球形等耐压的形状。

所述密闭容器3内为真空或者半真空状态,所述密闭容器3内放置有热容性高的液体或者固体,如:水、氨、熔盐、导热油等热载体;热量回收设备7 采用蒸汽发生器,转化为蒸汽进行回收。

所述密闭容器3的材质采用碳钢、合金钢、碳化硅等其中的一种。

实施例六:

本实施例提供了一种具体的实施方式,具体为:

一种热量回收装置,主要用于对兰炭进行回收,兰炭出热解炉的颗粒直径大小为30-50mm,温度630℃,压力容器的外直径为80mm,长度240mm,内部抽真空后,吸入一些水,体积占总容积的90%,材质SS304不锈钢,壁厚 5mm,一种热量回收装置包括物料传送带13,物料传送带13用于输送兰炭颗粒,所述物料传送带13的一侧设有压力容器传送带14,所述物料传送带13、压力容器传送带14采用现有技术中的传动带即可,所述物料传送带13、压力容器传送带14的外侧设有传送带支架15,传送带支架15的底部通过支脚16 与地面接触;所述物料传送带13、压力容器传送14的一侧设有混料机17,混料机17设置在物料传送带13、压力容器传送带14的下部,兰炭颗粒和密闭容器3直接通过混料机17的进料口18进入到混料机17内;混料机17采用现有技术中混料机即可,混料机17用于对用于对兰炭颗粒和带有压力的密闭容器3进行搅拌,将兰炭颗粒的热量转移至密闭容器3;混料机17的出口19处下方设有振动筛20,振动筛20采用现有技术中的振动筛即可,具体型号不做具体限定,工程技术人员根据兰炭颗粒和密闭容器3的大小选择合适大小的筛网即可;筛分出来的密闭容器3进入下一步工序进行热量的回收,筛分出来的兰炭颗粒进入兰炭颗粒存储装置存储或者下一步的利用;所述振动筛20的密闭容器出口21可以与传送装置连接,传送装置与蒸汽发生器连接,经过振动筛筛选出来的密闭容器3通过密闭容器出口21筛出,通过传送装置传送至蒸汽发生器,将密闭容器3吸收到热量以蒸汽8的形式进行热量的回收,兰炭颗粒的温度降至220摄氏度左右;也可以不连接传送装置,连接存储装置,人工将其运输至蒸汽发生器内进行回收;通过物料出口22筛分出来的兰炭颗粒进入兰炭颗粒存储装置存储或者下一步的利用;本发明不做具体限定,技术人员根据具体情况进行相应的选择即可,本发明在此不做具体赘述。

本实施例中,通过兰炭颗粒传送带13和压力容器传送带14将兰炭颗粒和带压力的密闭容器3运输至混料机17,使分散型的带压力的密闭容器3直接与高温的兰炭颗粒直接搅拌混合,根据热量回收的温度差和传热效率,设定一定的接触时间;随着温度的上升,密闭容器3内的压力会上升,但是不会超过其设计允许的最高压力,热量转移到密闭容器3后,与兰炭颗粒进行分离,分离后的带压力的密闭容器3进入蒸汽发生器进行热量的回收。

本实施例可以有效回收热量,一般可以回收的热量幅度为300-700℃,本实施例操作简单,安全可靠性强。

本发明工艺简单、结构简单,使用方便,利用分散型的带压力的密闭容器3直接与高温的兰炭颗粒直接搅拌混合,根据热量回收的温度差和传热效率,设定一定的接触时间;随着温度的上升,密闭容器3内的压力会上升,但是不会超过其设计允许的最高压力,热量转移到封闭容器3后,与兰炭颗粒进行分离,分离后的带压力的密闭容器3进入热量回收设备7进行热量的回收。

综上所述,由于采用了上述技术方案,本发明能够有效的对热量进行回收,如对兰炭进行熄焦处理时,能够避免湿法熄焦的工艺中,被水气化过程中产生的蒸气带走,流失到大气当中,也能够减低工艺投资,使运行费用降低,从而扩大其工业化推广应用,使其工业化应用的场合较多,其能够降低生产过程中的消耗,降低环境的污染,实现资源和能源的有效利用。

上述未具体描述的装置、连接关系等均属于现有技术,本发明在此不做具体的赘述,均属于常规技术手段,本发明在此不做具体的赘述,技术人员根据具体的情况进行选择即可。

以上结合附图详细描述了本申请的优选方式,但是,本申请并不限于上述实施方式中的具体细节,在本申请的技术构思范围内,可以对本申请的技术方案进行多种简单变型,这些简单变型均属于本申请的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本申请各种可能的组合方式不再另行说明。

此外,本申请的各种不同的实施方式之间也可以进行任意组合,只要其不违背本申请的思想,申请其同样应当视为本申请所公开的内容。

- 一种二乙烯基苯焦油回收装置及回收工艺

- 一种特大型T-BOX发动机排气热量回收装置

- 一种排气热量回收方法及装置

- 一种热量回收利用装置及方法

- 一种节能型热量回收装置

- 一种合成氨系统热量回收装置及热量回收工艺

- 一种干熄焦除尘焦粉的热量回收装置及其热量回收工艺