一种用于输送及装配电机盖板的自动化设备

文献发布时间:2023-06-19 19:18:24

【技术领域】

本发明涉及电机生产装配技术领域,尤其是一种用于输送及装配电机盖板的自动化设备。

【背景技术】

微电机是目前应用十分广泛的电能驱动装置,其被广泛应用于各种电器设备、生活用品中,随着经济的不断发展,微电机的产能、质量已逐渐成为制约各电器行业的瓶颈。传统的微电机加工及生产中,特别是针对电机盖板组装到电机壳体上,目前均是以人手操作为主,这存在效率低下,无法满足市场需求。

另外,电机盖板在组装到电机壳体上前,都需要对电机盖板的正反面进行区别后才能相对应地进行后续组装工作。现阶段检测判断电机盖板的正反面通常由工作人员观察判断,则存在人工劳动强度高和判断效率低的问题。

为此,本发明即针对上述问题而研究提出。

【发明内容】

本发明目的是克服了现有技术的不足,提供一种用于输送及装配电机盖板的自动化设备,可以改善现有技术存在的问题,能够实现自动输送电机盖板、自动检测判断电机盖板的正反面及自动将电机盖板预压到电机壳体上,具有装配效率高、自动化程度高的特点。

本发明是通过以下技术方案实现的:

一种用于输送及装配电机盖板的自动化设备,包括机架、设在机架上的电机盖板输送机构1和设在机架上且位于电机盖板输送机构1输出端处的电机盖板装配机构2;

所述电机盖板输送机构1包括可拆卸地设在机架上且用于依次排列储放多个电机盖板200的电机盖板储放杆14,且所述电机盖板储放杆14自由端沿机架X轴方向延伸设置;所述电机盖板输送机构1还包括设在机架上且位于电机盖板储放杆14下方而用于相对拨动电机盖板储放杆14上的电机盖板200往电机盖板装配机构2一侧输送的电机盖板拨动板13,所述机架上设有用于驱使电机盖板拨动板13沿机架Z轴方向上升以相对应地伸入相邻电机盖板200之间的第二驱动组件12,所述机架上还设有用于驱使电机盖板拨动板13沿机架X轴方向运动的第一驱动组件11;

所述机架上还设有当电机盖板装配机构2拾取电机盖板储放杆14上的电机盖板200时用于检测判断电机盖板200的正反面方向的正反面检测机构3;

所述电机盖板装配机构2用于将电机盖板200预装配到电机壳体100上。

如上所述一种用于输送及装配电机盖板的自动化设备,所述电机盖板装配机构2包括设在机架上且位于电机壳体装配工位的电机壳体100上方的回转气缸21,所述回转气缸21的旋转端上设有装配气缸22,且所述装配气缸22的驱动端在回转气缸21作用下能沿机架Z轴和X轴方向运动,所述装配气缸22的驱动端上设有装配安装板23,所述装配安装板23上设有用于磁性吸附电机盖板储放杆14上的电机盖板200的磁性块24,所述磁性块24上设有能供电机盖板200的电机盖板孔套210进入定位的定位容纳槽241,所述磁性块24上还设有能相应与电机盖板200的电机盖板凹槽220卡接定位的卡接凸块242;所述装配安装板23上还设有用于将电机盖板200从磁性块24上卸下的卸料组件25。

如上所述一种用于输送及装配电机盖板的自动化设备,所述卸料组件25包括可滑动地设在装配安装板23上且用于顶推电机盖板200与磁性块24分离的卸料杆252和设在装配安装板23上以用于驱使卸料杆252相对装配安装板23滑动的卸料气缸251;所述磁性块24上设有供卸料杆252穿设的卸料通孔243。

如上所述一种用于输送及装配电机盖板的自动化设备,所述电机盖板200在磁性块24上的正反面包括电机盖板200一侧的电机盖板孔套210朝向磁性块24的正面以及所述电机盖板孔套210背向磁性块24的反面;所述正反面检测机构3为设在定位容纳槽241侧壁以用于检测电机盖板孔套210是否进入定位容纳槽241的检测探头,当所述检测探头检测到电机盖板孔套210进入定位容纳槽241时,电机盖板200则为正面;当所述检测探头未检测到电机盖板孔套210进入定位容纳槽241时,电机盖板200则为反面。

如上所述一种用于输送及装配电机盖板的自动化设备,所述电机盖板在磁性块24上的正反面包括电机盖板一侧的电机盖板孔套210朝向磁性块24的正面以及所述电机盖板孔套210背向磁性块24的反面;所述正反面检测机构3包括可弹性地设在定位容纳槽241侧壁的检测头31和能与检测头31配合使用的检测传感器,当所述电机盖板孔套210进入定位容纳槽241而使检测头31弹性缩回、进而检测头31与检测传感器连接时,电机盖板200则为正面。

如上所述一种用于输送及装配电机盖板的自动化设备,所述第一驱动组件11包括设在机架上的第一电机111和设在机架上且沿机架X轴方向延伸设置的第一丝杆115,所述第一电机111的转动轴上设有主动齿轮112,所述第一丝杆115靠近第一电机111的一端上设有从动齿轮114,所述主动齿轮112与从动齿轮114之间通过同步带113传动连接,所述第一丝杆115上设有能被第一丝杆115驱使滑动的第一丝母116;所述第二驱动组件12包括设在第一丝母116上的第二安装板121和设在第二安装板121上以用于驱使电机盖板拨动板13沿机架Z轴方向升降的第二气缸122。

如上所述一种用于输送及装配电机盖板的自动化设备,所述第二安装板121与机架之间设有第二导向结构123,所述第二导向结构123包括设在机架上且沿机架X轴方向延伸设置的第二导向杆1231和可滑动地套设于第二导向杆1231上且与第二安装板121连接的第二导向套1232。

如上所述一种用于输送及装配电机盖板的自动化设备,所述机架上设有可沿机架Y轴方向滑动的安装滑动座15,所述安装滑动座15上沿机架Y轴方向间隔地设有用于安装电机盖板储放杆14连接端的安装通孔151,所述安装滑动座15上还设有与安装通孔151相通且用于支撑电机盖板储放杆14的安装凹槽152,所述机架上设有用于驱使安装滑动座15滑动的滑动座气缸16;所述安装滑动座15与机架之间设有导向组件17。

如上所述一种用于输送及装配电机盖板的自动化设备,所述导向组件17包括设在机架上且沿机架Y轴方向延伸设置的导向滑轨171和可滑动地设在导向滑轨171上且与安装滑动座15连接的导向滑块172。

如上所述一种用于输送及装配电机盖板的自动化设备,所述安装通孔151和/或安装凹槽152与电机盖板储放杆14之间设有减震件。

与现有技术相比较,本发明具有如下优点:

1、本发明通过将电机盖板输送机构、电机盖板装配机构及正反面检测机构集成于机架上,能够实现自动输送电机盖板、自动检测判断电机盖板的正反面及自动将电机盖板预压到电机壳体上,提高装配效率,节省人工成本,同时确保组装后的电机的质量,具有自动化程度高、集成化高、占用空间小的特点;另外本发明中电机盖板储放杆可拆卸地设在机架上,能够在电机盖板储放杆上的电机盖板使用完后,工作人员即可将电机盖板储放杆从机架上拆卸下来,换上已排列储放有电机盖板的电机盖板储放杆,从而减少更换所需时间,保证设备正常运行工作。

2、本发明通过第二驱动组件以驱使电机盖板拨动板沿机架Z轴方向上升而相应插入相邻电机盖板之间,接着第一驱动组件驱使电机盖板拨动板拨动电机盖板沿机架X轴方向运动,直至电机盖板能被电机盖板装配机构拾取,能够确保电机盖板储放杆上的电机盖板始终可以被电机盖板装配机构拾取,使设备正常运行,避免出现电机盖板装配机构未拾取到电机盖板的现象而影响后续装配作业的进行,设计合理。

3、本发明通过所述磁性块上设有能供电机盖板的电机盖板孔套进入定位的定位容纳槽,能够对电机盖板起到一次定位作用,所述磁性块上还设有能相应与电机盖板的电机盖板凹槽卡接定位的卡接凸块,能够对电机盖板起到二次定位作用,使得电机盖板相对磁性块更加稳定,避免在搬运装配过程中电机盖板与磁性块错位而影响装配质量的问题,确保电机盖板能够精准地被预压到电机壳体上,保证电机质量。

4、本发明通过所述磁性块上设有供卸料杆穿设的卸料通孔,能够对卸料杆起到导向作用,确保卸料杆稳定且沿设定方向滑动,即卸料杆能够精准地顶推电机盖板。

5、本发明通过所述安装通孔和/或安装凹槽与电机盖板储放杆之间设有减震件,能够减少设备在工作运行时对电机盖板储放杆的震动,保证电机盖板储放杆的稳定性,避免电机盖板储放杆在设备工作运行时晃动而影响电机盖板装配机构对电机盖板的拾取。

【附图说明】

下面结合附图对本发明的具体实施方式作进一步详细说明,其中:

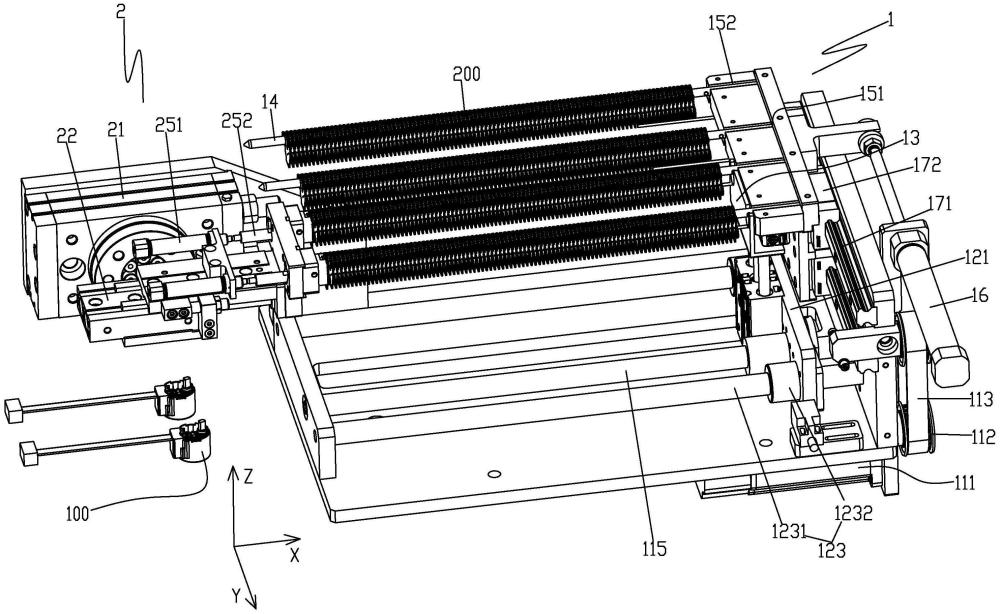

图1为本发明的整体结构示意图之一。

图2为本发明的整体结构示意图之二。

图3为本发明的整体结构示意图之三。

图4为本发明的电机盖板装配机构的结构示意图。

图5为本发明的磁性块的结构示意图。

图6为本发明的电机盖板的结构示意图。

图7为本发明的电机盖板装配到电机壳体上时的结构示意图。

【具体实施方式】

下面结合附图对本发明的实施方式作详细说明。

如图1-7所示,本发明一种用于输送及装配电机盖板的自动化设备,包括机架、设在机架上的电机盖板输送机构1和设在机架上且位于电机盖板输送机构1输出端处的电机盖板装配机构2;

所述电机盖板输送机构1包括可拆卸地设在机架上且用于依次排列储放多个电机盖板200的电机盖板储放杆14,且所述电机盖板储放杆14自由端沿机架X轴方向延伸设置;所述电机盖板输送机构1还包括设在机架上且位于电机盖板储放杆14下方而用于相对拨动电机盖板储放杆14上的电机盖板200往电机盖板装配机构2一侧输送的电机盖板拨动板13,所述机架上设有用于驱使电机盖板拨动板13沿机架Z轴方向上升以相对应地伸入相邻电机盖板200之间的第二驱动组件12,所述机架上还设有用于驱使电机盖板拨动板13沿机架X轴方向运动的第一驱动组件11;

所述机架上还设有当电机盖板装配机构2拾取电机盖板储放杆14上的电机盖板200时用于检测判断电机盖板200的正反面方向的正反面检测机构3;

所述电机盖板装配机构2用于将电机盖板200预装配到电机壳体100上。本发明通过将电机盖板输送机构、电机盖板装配机构及正反面检测机构集成于机架上,能够实现自动输送电机盖板、自动检测判断电机盖板的正反面及自动将电机盖板预压到电机壳体上,提高装配效率,节省人工成本,同时确保组装后的电机的质量,具有自动化程度高、集成化高、占用空间小的特点;另外本发明中电机盖板储放杆可拆卸地设在机架上,能够在电机盖板储放杆上的电机盖板使用完后,工作人员即可将电机盖板储放杆从机架上拆卸下来,换上已排列储放有电机盖板的电机盖板储放杆,从而减少更换所需时间,保证设备正常运行工作。

本发明通过第二驱动组件以驱使电机盖板拨动板沿机架Z轴方向上升而相应插入相邻电机盖板之间,接着第一驱动组件驱使电机盖板拨动板拨动电机盖板沿机架X轴方向运动,直至电机盖板能被电机盖板装配机构拾取,能够确保电机盖板储放杆上的电机盖板始终可以被电机盖板装配机构拾取,使设备正常运行,避免出现电机盖板装配机构未拾取到电机盖板的现象而影响后续装配作业的进行,设计合理。

如图1-5所示,所述电机盖板装配机构2包括设在机架上且位于电机壳体装配工位的电机壳体100上方的回转气缸21,所述回转气缸21的旋转端上设有装配气缸22,且所述装配气缸22的驱动端在回转气缸21作用下能沿机架Z轴和X轴方向运动,所述装配气缸22的驱动端上设有装配安装板23,所述装配安装板23上设有用于磁性吸附电机盖板储放杆14上的电机盖板200的磁性块24,所述磁性块24上设有能供电机盖板200的电机盖板孔套210进入定位的定位容纳槽241,所述磁性块24上还设有能相应与电机盖板200的电机盖板凹槽220卡接定位的卡接凸块242;所述装配安装板23上还设有用于将电机盖板200从磁性块24上卸下的卸料组件25。当磁性块24吸附有电机盖板储放杆上的电机盖板时,装配气缸22驱使装配安装板23带动磁性块24复位,则磁性块24往远离电机盖板储放杆一侧运动,接着回转气缸21的旋转端驱使装配气缸22和磁性块24转动,直至磁性块24转动至电机盖板装配工位的电机壳体100的上方,然后装配气缸22驱使磁性块24沿机架Z轴方向下降,直至磁性块24上的电机盖板200与电机壳体100抵触,之后卸料组件25驱使电机盖板200与磁性块24分离而将电机盖板200预压在电机壳体100上即可。

本发明通过所述磁性块上设有能供电机盖板的电机盖板孔套进入定位的定位容纳槽,能够对电机盖板起到一次定位作用,所述磁性块上还设有能相应与电机盖板的电机盖板凹槽卡接定位的卡接凸块,能够对电机盖板起到二次定位作用,使得电机盖板相对磁性块更加稳定,避免在搬运装配过程中电机盖板与磁性块错位而影响装配质量的问题,确保电机盖板能够精准地被预压到电机壳体上,保证电机组装质量。

如图4、5所示,所述卸料组件25包括可滑动地设在装配安装板23上且用于顶推电机盖板200与磁性块24分离的卸料杆252和设在装配安装板23上以用于驱使卸料杆252相对装配安装板23滑动的卸料气缸251;所述磁性块24上设有供卸料杆252穿设的卸料通孔243,能够对卸料杆起到导向、限位作用,确保卸料杆稳定且沿设定方向滑动,即卸料杆能够精准地顶推电机盖板。

为了更好检测判断电机盖板的正反面,所述电机盖板200在磁性块24上的正反面包括电机盖板200一侧的电机盖板孔套210朝向磁性块24的正面以及所述电机盖板孔套210背向磁性块24的反面;所述正反面检测机构3为设在定位容纳槽241侧壁以用于检测电机盖板孔套210是否进入定位容纳槽241的检测探头,当所述检测探头检测到电机盖板孔套210进入定位容纳槽241时,电机盖板200则为正面;当所述检测探头未检测到电机盖板孔套210进入定位容纳槽241时,电机盖板200则为反面。

如图5所示,为了更好检测判断电机盖板的正反面,所述电机盖板在磁性块24上的正反面包括电机盖板一侧的电机盖板孔套210朝向磁性块24的正面以及所述电机盖板孔套210背向磁性块24的反面;所述正反面检测机构3包括可弹性地设在定位容纳槽241侧壁的检测头31和能与检测头31配合使用的检测传感器,当所述电机盖板孔套210进入定位容纳槽241而使检测头31弹性缩回、进而检测头31与检测传感器连接时,电机盖板200则为正面。

如图1-3所示,为了更加稳定拨动电机盖板滑动,所述第一驱动组件11包括设在机架上的第一电机111和设在机架上且沿机架X轴方向延伸设置的第一丝杆115,所述第一电机111的转动轴上设有主动齿轮112,所述第一丝杆115靠近第一电机111的一端上设有从动齿轮114,所述主动齿轮112与从动齿轮114之间通过同步带113传动连接,所述第一丝杆115上设有能被第一丝杆115驱使滑动的第一丝母116,所述第二驱动组件12包括设在第一丝母116上的第二安装板121和设在第二安装板121上以用于驱使电机盖板拨动板13沿机架Z轴方向升降的第二气缸122。本发明通过第一驱动组件和第二驱动组件的配合使用,能够根据使用需要或场景需求来控制电机盖板拨动板,即电机盖板拨动板可插入电机壳体储放杆的不同位置以输送不同数量或不同位置的电机盖板。

如图1-3所示,为了更加稳定拨动电机盖板滑动,所述第二安装板121与机架之间设有第二导向结构123,所述第二导向结构123包括设在机架上且沿机架X轴方向延伸设置的第二导向杆1231和可滑动地套设于第二导向杆1231上且与第二安装板121连接的第二导向套1232。

如图1-3所示,所述机架上设有可沿机架Y轴方向滑动的安装滑动座15,所述安装滑动座15上沿机架Y轴方向间隔地设有用于安装电机盖板储放杆14连接端的安装通孔151,所述安装滑动座15上还设有与安装通孔151相通且用于支撑电机盖板储放杆14的安装凹槽152,能够使电机盖板储放杆14相对安装滑动座15更加稳定,避免电机盖板储放杆晃动而影响后续步骤;所述机架上设有用于驱使安装滑动座15滑动的滑动座气缸16。本实施方式通过滑动座气缸16驱使安装滑动座15沿机架Y轴方向滑动,可使安装滑动座15上已储放有电机盖板200的电机盖板储放杆14自由端与磁性块24对齐,同时使已使用完电机盖板200的电机盖板储放杆14自由端与磁性块24错位,从而方便工作人员将已储放好电机盖板200的电机盖板储放杆更换到安装滑动座15上,即能够实现电机盖板输送机构一边输送电机盖板的同时,工作人员即可将使用完电机盖板200的电机盖板储放杆14卸下而换上已储放好电机盖板200的电机盖板储放杆14,提高工作效率,设计合理。

如图1-3所示,为了使安装滑动座15之电机盖板储放杆14相对机架更加稳定且沿设定方向滑动,所述安装滑动座15与机架之间设有导向组件17。

如图1-3所示,所述导向组件17包括设在机架上且沿机架Y轴方向延伸设置的导向滑轨171和可滑动地设在导向滑轨171上且与安装滑动座15连接的导向滑块172。

所述安装通孔151和/或安装凹槽152与电机盖板储放杆14之间设有减震件,图中未表现出来,能够减少设备在工作运行时对电机盖板储放杆的震动,保证电机盖板储放杆的稳定性,避免电机盖板储放杆在设备工作运行时晃动而影响电机盖板装配机构对电机盖板的拾取。优选的,所述减震件为硅胶套或橡胶块等。

- 一种用于永磁同步电机装配装置及装配方法

- 一种用于输送工件的机械手系统及工件输送设备

- 一种用于滚子链装配的链板输送工装

- 一种用于输送及装配电机齿轮的自动化设备

- 一种用于采血管的自动化盖帽输送装配设备