压缩机

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及压缩机,并且更详细地,涉及能够防止对将旋转力从驱动源传递到压缩机构的旋转轴进行支承的止推板受损的压缩机。

背景技术

通常,汽车中设置有用于室内的制冷和制暖的空调装置(Air Conditioning;A/C)。这种空调装置作为制冷系统的配置,其包括将从蒸发器引入的低温低压的气相制冷剂压缩为高温高压的气相制冷剂并传送到凝缩器的压缩机。

压缩机中存在有随着活塞的往返运动来对制冷剂进行压缩的往返式、以及在进行旋转运动的同时执行压缩的旋转式。

在往返式中根据驱动源的传递方式而存在有使用曲轴传递到多个活塞的曲轴式、传递到设置有斜盘的旋转轴的斜盘式等,并且在旋转式中存在有使用旋转的转子轴和叶片的叶片转子式、使用绕动涡卷和固定涡卷的涡卷式。

这种压缩机通常包括对制冷剂进行压缩的压缩机构、以及将旋转力从驱动源传递到所述压缩机构的旋转轴。

此外,压缩机还包括在所述旋转轴的轴方向上对所述旋转轴进行支承的旋转轴支承体。

具体地,参照韩国注册专利公报第10-1181157号,根据传统的一实施例(韩国注册专利公报第10-1181157号的图1和图2中所示的实施例)的压缩机包括壳体、设置在所述壳体的内部并且对制冷剂进行压缩的压缩机构160、170、140、将旋转力从设置在所述壳体的外部的驱动源(例如,引擎)供给到所述压缩机构160、170、140的旋转轴150、以及在所述旋转轴150的轴方向上对所述旋转轴150进行支承的推力轴承153a、154、153b。

然而,在根据这种传统的一实施例的压缩机中,由于所述推力轴承153a、154、153b的结构复杂,因此存在着成本上升的问题。

为了解决根据这种传统的一实施例的压缩机的问题,在韩国注册专利公报第10-1181157号中公开了根据传统的另一实施例(韩国注册专利公报第10-1181157号的图3和图4中所示的实施例)的压缩机。即,根据传统的另一实施例的压缩机中包含有止推板52,来替代根据传统的一实施例的压缩机推力轴承153a、154、153b。

然而,在根据这种传统的另一实施例的压缩机中,虽然止推板52的表面上形成有涂覆层,但是止推板52与旋转轴50之间因油供给不足而导致所述涂覆层剥离,并且其结果存在着止推板52受损的问题。

此外,在韩国注册专利公报第10-1181157号中公开的传统的压缩机中,随着容纳推力轴承153a、154、153b或止推板52的室形成为圆筒形,存在着难以从模具取出形成有所述室的缸体10、110(脱模)的问题。

发明内容

因此,本发明的目的在于提供能够防止对旋转轴进行支承的止推板受损的压缩机。

此外,本发明的另一目的在于提供能够容易从模具取出具有容纳止推板的室的缸体的压缩机。

为了实现如上所述的目的,本发明提供压缩机,该压缩机包括壳体、可旋转地安装在所述壳体中的旋转轴、与所述旋转轴连通以对制冷剂进行压缩的压缩机构、对所述旋转轴的前端面进行支承的止推板、容纳有所述止推板的室、以及将油引导到所述室的狭缝,其中,所述狭缝的一部分与所述旋转轴与所述止推板之间的接触部位相对地形成。

所述壳体可包括孔、吸入室、排出室和曲轴室,所述压缩机构可包括与所述旋转轴联动以在所述曲轴室的内部进行旋转的斜盘、与所述斜盘联动以在所述孔的内部进行往返运动并且与所述孔一同形成压缩室的活塞、以及对所述斜盘的所述旋转轴的倾斜角进行调节的倾斜调节机构,所述倾斜调节机构可包括将所述排出室的流体引导到所述曲轴室的流入通道、以及将所述曲轴室的流体引导到所述吸入室的排出通道,并且所述狭缝可形成为对所述排出通道与所述室进行连通。

所述壳体可包括形成有所述室的缸体、以及紧固到所述缸体并且具有所述吸入室和所述排出室的后壳体,所述缸体可包括与所述后壳体相对的前端面,并且所述室和所述狭缝可形成为从所述旋转轴的前端部延伸至所述缸体的前端面。

所述室可包括容纳有所述止推板的第一室、与所述第一室连通的第二室、以及与所述第二室连通并且延伸至所述缸体的前端面的第三室。

所述狭缝可形成为对所述排出通道与所述第一室、所述第二室和所述第三室进行连通。

所述第二室的内径可形成为比所述第一室的内径小。

所述第一室与所述第二室之间可形成有端差面,并且所述端差面可形成位与所述第一室的内周面垂直。

所述第三室的内径可形成为比所述第二室的内径大。

所述第三室可形成为使所述第三室的内径随着朝向所述后壳体移动而逐渐增加。

所述第三室可形成为使所述第三室的内径的增加率随着朝向所述后壳体侧移动而先增加后减小。

所述缸体的前端面处可形成有对所述第三室与所述流入通道进行连通以将所述室的油回收到所述曲轴室的油回收孔。

所述止推板可包括对所述旋转轴的前端面进行支承的轴承面,并且所述轴承面处可形成有至少一个油槽。

所述油槽可形成为从所述旋转轴的球心侧延伸至圆心侧。

所述轴承面上可形成有涂覆层。

所述涂覆层可由PTFE材质形成。

根据本发明的压缩机包括壳体、可旋转地安装在所述壳体中的旋转轴、与所述旋转轴连通以对制冷剂进行压缩的压缩机构、对所述旋转轴的前端面进行支承的止推板、容纳有所述止推板的室、以及将油引导到所述室的狭缝,并且所述狭缝的一部分与所述旋转轴与所述止推板之间的接触部位相对地形成,从而可将油供给到所述旋转轴与所述止推板之间以防止对旋转轴进行支承的止推板受损。

此外,随着所述室形成为使内径逐渐增加的同时延伸至缸体的前端面,可容易从模具取出缸体。

附图说明

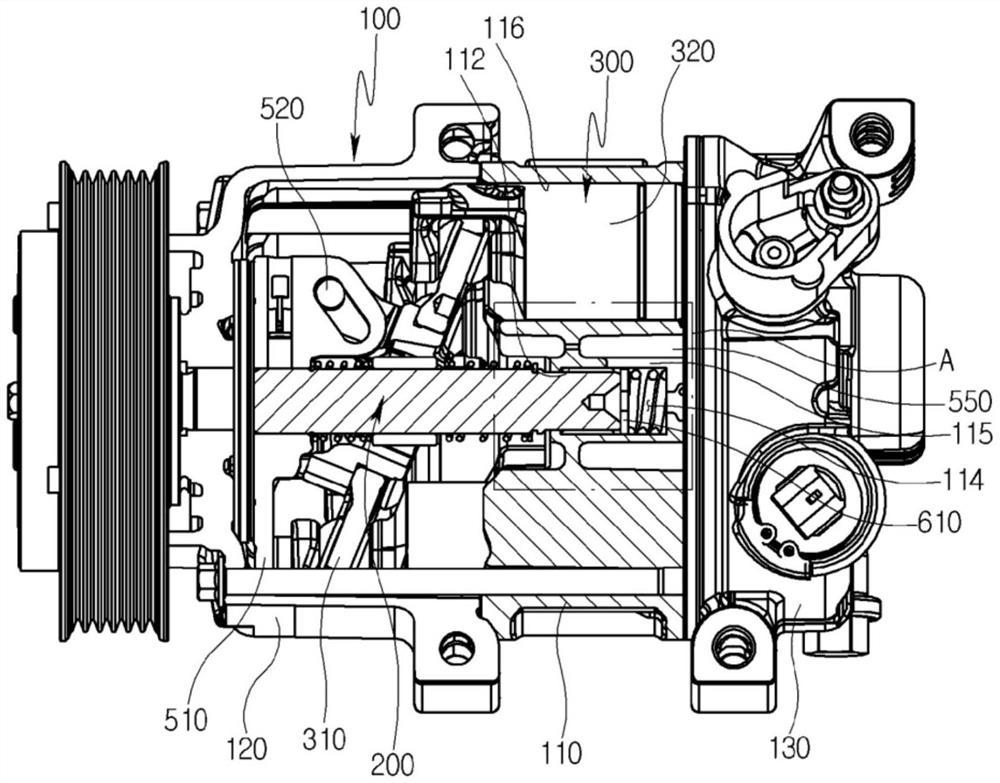

图1是示出根据本发明的一实施例的压缩机的剖视图。

图2是图1的A部分的放大图。

图3是示出图1的压缩机中的缸体的前端面的正视图。

图4是沿图3的Ⅰ-Ⅰ线截取并示出的立体图。

图5是示出图1的压缩机中的止推板的正视图。

具体实施方式

在下文中将参照附图对根据本发明的压缩机进行详细说明。

图1是示出根据本发明的一实施例的压缩机的剖视图,图2是图1的A部分的放大图,图3是示出图1的压缩机中的缸体的前端面的正视图,图4是沿图3的Ⅰ-Ⅰ线截取并示出的立体图,并且图5是示出图1的压缩机中的止推板的正视图。

参照随附的图1至图5,根据本发明的一实施例的压缩机可包括壳体100、可旋转地安装在所述壳体100中的旋转轴200、以及通过所述旋转轴200从驱动源(例如,引擎)(未示出)接收旋转力并对制冷剂进行压缩的压缩机构300。

所述壳体100可包括容纳有所述压缩机构300的缸体110、结合到所述缸体110的前方侧的前壳体120、以及结合到所述缸体110的后方侧的后壳体130。

所述缸体110的中心侧可形成有供所述旋转轴200插入的缩纳孔112、以及与所述缩纳孔112连通并且容纳待后述的旋转轴支承体600的室114,所述缸体110的外周部侧可形成有供待后述的活塞320插入并且与所述活塞320一同构成压缩室的孔116,并且所述孔116与所述缩纳孔112之间以及所述孔116与室114之间可形成有待后述的流入通道530和待后述的排出通道550。

此处,所述室114可包括容纳待后述的止推板610和待后述的弹性部件620的第一室114a、以所述第一室114a为基准在所述缩纳孔112的相反侧处与所述第一室114a连通的第二室114c、以及以所述第二室114c为基准在所述第一室114a的相反侧处与所述第二室114c连通的第三室114d。

所述第一室114a可使所述第一室114a的内径与以所述缩纳孔112的内径等同的水平形成,以便能够供待后述的止推板610和待后述的弹性部件620通过所述缩纳孔112插入到所述第一室114a。

所述第二室114c可形成为使所述第二室114c的内径比所述第一室114a的内径小,以对待后述的弹性部件620进行支承,并且如待后述地使流入到所述第一室114a的油被储油在所述第一室114a中。

此外,根据所述第一室114a的内径与所述第二室114c的内径的差异,所述第一室114a与所述第二室114c之间可形成有端差面114b,而所述端差面114b可形成为与所述第一室114a的内周面垂直以使得油更有效地储油在所述第一室114a中。即,所述第一室114a的油与所述端差面114b冲撞从而产生涡流,因所述涡流而在所述第一室114a与所述第二室114c之间产生瓶颈区间,并且所述端差面114b可形成为与所述第一室114a的内周面垂直以使所述瓶颈区间的内径变得比所述第二室114c的内径小。

所述第三室114d可形成为延伸至与所述后壳体130相对的所述缸体110的前端面118并且形成为使所述第三室114d的内径比所述第二室114c的内径大,以当从模具(未示出)取出所述缸体110时,使插入到所述第三室114d中的模具(未示出)容易被取出。

此外,所述第三室114d可形成为使所述第三室114d的内径随着朝向所述后壳体130侧移动而逐渐增加的锥形形状(cone shape),以使得模具(未示出)更容易从所述第三室114d取出。

此外,所述第三室114d可形成为使所述第三室114d的内径的增加率随着朝向所述后壳体130侧移动而先增加后减小,以使得模具(未示出)更容易从所述第三室114d取出。

另外,所述缸体110中可形成有对所述室114与待后述的排出通道550进行连通的狭缝115、以及对所述室114与待后述的流入通道530进行连通的油回收孔117。

所述狭缝115可形成为贯穿所述室114与待后述的排出通道550之间的壁部,并且形成为从所述旋转轴200的前端部侧延伸至所述缸体110的前端面118,以对待后述的排出通道550与所述第一室114a、所述第二室114c和所述第三室114d进行连通。此处,所述狭缝115的一部分可形成为与所述旋转轴200与待后述的止推板610之间的接触部位相对。

所述油回收孔117可形成为贯穿所述室114与待后述的流入通道530之间的壁部,并且阴刻地形成在所述缸体110的前端面118处以对所述第三室114d与待后述的流入通道530进行连通。

所述前壳体120可以所述缸体110为基准在所述后壳体130的相反侧紧固到所述缸体110。

此处,所述缸体110和所述前壳体120可彼此紧固以使得曲轴室S4形成在所述缸体110与前壳体120之间。

所述曲轴室S4可容纳待后述的斜盘310。

所述后壳体130可以所述缸体110为基准在所述前壳体120的相反侧紧固到所述缸体110。

此外,所述后壳体130可包括容纳有流入到所述压缩室的制冷剂的吸入室、以及容纳有从所述压缩室排出的制冷剂的排出室。

所述吸入室可与将待压缩的制冷剂引导到所述壳体100的内部的制冷剂吸入管(未示出)连通。

所述排出室可与将经压缩的制冷剂引导到所述壳体100的外部的制冷剂排出管(未示出)连通。

所述旋转轴200可形成为在一方向上延伸,其一端部插入到所述缸体110(更准确地为缩纳孔112)并被可旋转地支承,其另一端贯穿所述前壳体120并突出到所述壳体100的外部并连接到所述驱动源(未示出),并且去中端部连接到所述压缩机构300。

所述压缩机构300可形成为将制冷剂从所述吸入室吸入到所述压缩室,在所述压缩室中对吸入的制冷剂进行压缩,并且将经压缩的制冷剂从所述压缩室排出到所述排出室。

具体地,所述压缩机构300可包括与所述旋转轴200联动以在所述曲轴室S4的内部进行旋转的斜盘310、以及与所述斜盘310联动以在所述孔116的内部进行往返运动的活塞320。

所述斜盘310可形成为圆盘形,并且在所述曲轴室S4中倾斜地紧固到所述旋转轴200。

所述活塞320可包括插入到所述孔116中的一端部、以及从所述一端部朝向所述孔116的相反侧延伸并且在所述曲轴室S4中连接到所述斜盘310的另一端部。

另外,根据本实施例的压缩机还可包括将所述吸入室和所述排出室与所述压缩室连通或关闭的阀机构。

所述阀机构可包括介入在所述缸体110与所述后壳体130之间的阀板、介入在所述缸体110与所述阀板之间的吸入簧片、以及介入在所述阀板与所述后壳体130之间的排出簧片。

此外,根据本实施例的压缩机还可包括对所述斜盘310的对于所述旋转轴200的倾斜角进行调节的倾斜调节机构。

所述倾斜调节机构可包括使所述斜盘310紧固到所述旋转轴200,而以使所述斜盘310的倾斜角可变地紧固到所述旋转轴200并且与所述旋转轴200一同旋转的转子510、以及对所述斜盘310与所述转子510进行连接的滑动销520。

所述滑动销520可形成为圆筒形的销,所述斜盘310中可形成有供所述滑动销520插入的第一插入孔,并且所述转子510中可形成有供所述滑动销520插入的第二插入孔。

所述第一插入孔可形成为圆筒形,以使所述滑动销520在所述第一插入孔的内部可旋转。

所述第二插入孔可形成为在一方向上延伸以使所述滑动销520能够沿着所述第二插入孔移动。

此外,所述倾斜调节机构可包括将所述排出室的制冷剂引导到所述曲轴室S4的流入通道530、对从所述排出室流入到所述流入通道530的制冷剂量进行调节的调压阀(未示出)、将所述曲轴室S4的制冷剂引导到所述吸入室的排出通道550、以及对通过所述排出通道550的制冷剂的压力进行减压的孔口560,从而对所述曲轴室S4的压力进行调节以调节所述斜盘310的倾斜角。

此外,根据本实施例的压缩机还可包括容纳在所述第一室114a中并且在所述旋转轴200的轴方向上对所述旋转轴200的一端部进行支承的旋转轴支承体600。

所述旋转轴支承体600可包括滑动接触于所述旋转轴200的前端面上的止推板610、以及朝向所述旋转轴200侧对所述止推板610进行施压的弹性部件620。

所述止推板610可形成为具有与所述第一室114a的内周面相对的外周面、与所述端差面114b相对的底面、以及与所述旋转轴200的前端面相对的上面的圆盘形。

此处,所述止推板610的上面作为对所述旋转轴200的前端面进行支承的轴承面,为了削减与所述旋转轴200的摩擦,例如可在所述止推板610的上面形成PTFE涂覆层。

此外,所述止推板610的上面为了将油供给到所述止推板610的上面与所述旋转轴200的前端面之间以削减所述止推板610的上面与所述旋转轴200的前端面之间的摩擦,可在所述止推板610的上面形成阴刻的油槽616b。

所述油槽616b为了防止所述止推板610因所述油槽616b而变形,可将所述油槽616b的深度形成为所述止推板610的厚度的20%以下。

此外,所述油槽616b可形成为至少一个以在所述旋转轴200进行旋转时使油均匀地涂覆在在所述旋转轴200的前端面与所述止推板610的上面之间,至少一个所述油槽616b可沿着所述旋转轴200的旋转方向排列,并且各个油槽616b可形成为从所述旋转轴200的球心侧朝向所述旋转轴200的圆心侧延伸以形成为放射形。

此外,所述油槽616b可形成为通过在所述旋转轴200进行旋转时离心力而从所述旋转轴200的球心侧接收油。

具体地,所述旋转轴200的前端面处可形成有从该旋转轴200的前端面阴刻的油袋210,并且所述止推板610处可形成有贯穿所述止推板610并且与所述油袋210连通以将所述第一室114a的油引导到所述油袋210的连通孔618,而所述油袋210和所述连通孔618可形成在所述旋转轴200的球心侧处,并且所述油槽616b可与所述油袋210连通。

此处,所述油袋210和所述连通孔618可形成为使所述连通孔618的内径比所述油袋210的内径小,以防止所述油袋210的油通过所述连通孔618排出到所述第一室114a以增加所述油袋210的储油量。

在下文中将对根据本实施例的斜盘式压缩机的作用效果进行说明。

即,当动力从所述驱动源(未示出)传递到所述旋转轴200时,所述旋转轴200与所述斜盘310可一同进行旋转。

此外,所述活塞320可将所述斜盘310的旋转运动转换为直线运动以在所述孔116的内部进行往返运动。

此外,在所述活塞320从上止点移动到下止点时,所述压缩室可通过所述阀机构与所述吸入室连通而与所述排出室关闭,从而将所述吸入室的制冷剂吸入到所述压缩室。

此外,在所述活塞320从下止点移动到上止点时,所述压缩室可通过所述阀机构与所述吸入室和所述排出室关闭,并且所述压缩室的制冷剂可被压缩。

此外,在所述活塞320到达上止点时,所述压缩室可通过所述阀机构与所述吸入室关闭而与所述排出室连通,从而将在所述压缩室中压缩的制冷剂排出到所述排出室。

此外,根据本实施例的压缩机可根据所需的制冷剂排出量而通过所述调压阀(未示出)对从所述排出室流入到所述流入通道530的制冷剂量进行调节,以调节所述曲轴室S4的压力,调节施加到所述活塞320的所述曲轴室S4的压力,调节所述活塞320的冲程,调节所述斜盘310的倾斜角,并且调节制冷剂排出量。

即,在需要减小制冷剂排出量的情况下,可通过所述调压阀(未示出)增加从所述排出室流入到所述流入通道530的制冷剂量,从而增加通过所述流入通道530流入到所述曲轴室S4的制冷剂量,进而增加所述曲轴室S4的压力。由此,可施加到所述活塞320的所述曲轴室S4的压力,减小所述活塞320的冲程,减小所述斜盘310的倾斜角,并且减小制冷剂排出量。

相反,在需要增加制冷剂排出量的情况下,可通过所述调压阀(未示出)减小从所述排出室流入到所述流入通道530的制冷剂量,从而减小通过所述流入通道530流入到所述曲轴室S4的制冷剂量,进而减小所述曲轴室S4的压力。由此,可减小施加到所述活塞320的所述曲轴室S4的压力,增加所述活塞320的冲程,增加所述斜盘310的倾斜角,并且增加制冷剂排出量。

此处,为了减小所述曲轴室S4的压力,不仅需要减小从所述排出室流入到所述流入通道530的制冷剂量,而且需要将所述曲轴室S4的制冷剂排出到所述曲轴室S4的外部,并且为此,设置有对通过所述排出通道550的制冷剂进行减压的所述孔口560以防止将所述曲轴室S4的制冷剂引导到所述吸入室的所述排出通道550和所述吸入室的压力上升。

另外,在这种压缩机的运行过程中,所述旋转轴200可被所述旋转轴支承体600支承,而随着所述旋转轴支承体600包括所述止推板610,负载支承能力得到提高,旋转轴支承体600的结构得到简化,并且形成旋转轴支承体600所需的成本得到削减。

此外,随着所述止推板610包括所述涂覆层,可减小所述旋转轴200与所述止推板610之间的摩擦。

此外,随着所述涂覆层由PTFE材质形成,所述涂覆层的润滑性能和耐磨性可得到提高。

此外,随着所述止推板610中形成有所述油槽616b,并且通过所述狭缝115、所述室114、所述连通孔618和所述油袋210将油供给到所述油槽616b中,油可供给到所述旋转轴200与所述止推板610之间。由此,可进一步减小所述旋转轴200与所述止推板610之间的摩擦,并且可防止如所述涂覆层被剥开的所述止推板610的受损。

具体地,所述壳体100的内部可填充有用于对各种滑动部进行润滑的油,并且油可包含在制冷剂中以与制冷剂一同移动到压缩机的内部。即,存在于所述吸入室中的油可与制冷剂一同经过所述压缩室、所述排出室、所述流入通道530、所述曲轴室S4和所述排出通道550并且循环至所述吸入室以对各种滑动部进行润滑。

此时,在从所述曲轴室S4通过所述排出通道550移动到所述吸入室的油(更准确地为包含油的制冷剂)中的一部分可通过所述狭缝115流入到所述室114,并且流入到所述室114的油供给到所述油槽616b以对所述旋转轴200的前端面与所述止推板610之间的接触面进行润滑之后,通过所述油回收孔117和所述流入通道530返回到所述曲轴室S4。

更具体地,当所述狭缝115中与所述旋转轴200的前端部与所述止推板610之间的部位相对的部位称为狭缝第一部位115a,并且所述狭缝115中与所述弹性部件620相对的部位称为狭缝第二部位115b时,通过所述狭缝第一部位115a流入到所述第一室114a的油可从所述旋转轴200的圆心侧供给到所述油槽616b,并且通过所述狭缝第二部位115b流入到所述第一室114a的油可通过所述连通孔618和所述油袋210从所述旋转轴200的球心侧供给到所述油槽616b。供给到所述油槽616b的油可对所述旋转轴200的前端面与所述止推板610之间的接触面进行润滑。对所述旋转轴200的前端面与所述止推板610之间的接触面进行润滑的油可通过所述第一室114a、所述第二室114c、所述第三室114d、所述油回收孔117和所述流入通道530回到所述曲轴室S4。

此处,随着所述狭缝115形成为与所述旋转轴200与所述止推板610之间的接触部位相对,根据本实施例的压缩机可将油平稳且充分地供给到所述油槽616b。即,与本实施例不同,狭缝115也可形成为仅包括所述狭缝第二部位115b(狭缝115形成为不与旋转轴200与止推板610之间的接触部位相对),从而形成为仅在所述旋转轴200的球心侧将油供给到所述油槽616b,但是如本实施例,狭缝115可形成为不仅包括所述狭缝第二部位115b,而且包括所述狭缝第一部位115a,从而形成为不仅在所述旋转轴200的球心侧,而且在所述旋转轴200的圆心侧也将油供给到所述油槽616b,进而可将油平稳且充分地供给到所述油槽616b。

此外,随着所述第二室114c的内径形成为比所述第一室114a的内径小,所述第一室114a的油至所述第二室114c的流动可被抑制,并且所述第一室114a的油的储油量可增加。由此,油可平稳且充分地供给到所述油槽616b。

此外,随着因所述第一室114a的内径与所述第二室114c的内径之间的差异而形成的所述端差面114b形成为与所述第一室114a的内周面垂直,可能产生涡流。由此,所述第一室114a的油至所述第二室114c的流动可被进一步抑制,所述第一室114a的油的储油量可进一步增加,并且油可进一步平稳且充分地供给到所述油槽616b。

此外,所述曲轴室S4的油中的一部分可通过所述排出通道550、所述吸入室、所述压缩室、所述排出室、所述流入通道530循环到所述曲轴室S4,并且随着所述曲轴室S4的油中的一部分经过所述排出通道550、所述槽、所述室114、所述油回收孔117和所述流入通道530再次循环到所述曲轴室S4,相对干净的油可持续地供给到所述油槽616b。由此,可抑制由包含在油中的杂质增加所述旋转轴200的前端面与所述止推板610之间的摩擦以及产生受损。

此外,随着所述狭缝115形成为从所述旋转轴200的前端部侧延伸至所述缸体110的前端面118,所述狭缝115不仅可将所述第一室114a,而且可将所述第二室114c和所述第三室114d与所述排出通道550连通。由此,油的循环可更加平稳地构成。

此外,随着在所述缸体110的前端面118侧开口的所述第三室114d的内径形成为比所述第二室114c的内径大,可容易从模具(未示出)取出所述缸体110。

此外,随着所述第三室114d的内径形成为使所述第三室114d的内径随着朝向所述后壳体130侧移动而逐渐增加,可更加容易从模具(未示出)取出所述缸体110。

此外,随着所述第三室114d的内径的增加率随着朝向所述后壳体130侧移动而先增加就后减小,可更加容易从模具(未示出)取出所述缸体110。

另外,在本实施例的情况下,所述狭缝115不仅形成为与所述第一室114a连通,而且也与所述第二室114c和所述第三室114d连通,从而使油循环更加平稳地构成。然而,并不限定于此,并且虽未单独示出,但是所述狭缝115可形成为仅与所述第一室114a连通。

此外,在本实施例的情况下,随着所述压缩机构300以所谓可变容量的斜盘310方式形成并且形成有所述流入通道530和所述排出通道550,所述狭缝115形成为与所述排出通道550连通。然而,并不限定于此,并且虽未单独示出,但是在所述压缩机构300以所谓滚动方式形成并且未形成有所述流入通道530和所述排出通道550的情况下,所述狭缝115也可形成为与其它通道(例如,将排出室的油回到吸入室的油回收通道)连通。

- 压缩机壳体、具备该压缩机壳体的压缩机以及具备该压缩机的涡轮增压机

- 用于压缩机的压缩机构、压缩机构的装配方法及压缩机