一种基于金属气化反作用力的熔石英抛光方法

文献发布时间:2023-06-19 19:27:02

技术领域

本发明属于光学元件抛光领域,具体涉及一种基于金属气化反作用力的熔石英抛光方法。

背景技术

熔石英(非晶态SiO2)化学性能稳定、热膨胀系数低、硬度高和透光性好。在惯性约束核聚变中,熔石英由于其优异的光学性能和机械性能,成为了激光点火装置中不可或缺的光学元件。

熔石英是典型的硬脆材料,传统的机械磨削和抛光过程中,熔石英表面和亚表面不可避免会产生大量结构性缺陷,如微裂纹、凹坑、划痕等。在高功率激光辐照下,其表面和亚表面缺陷使得光学元件激光诱导损伤阈值远小于本征值,导致其光学性能及服役寿命大大降低。亟需开发一种与熔石英非接触、无损伤的抛光方法,高能量密度激光抛光作为一种先进的制造技术,被广泛应用于熔石英光学器件的加工中。与传统机械抛光相比,高能量密度激光抛光过程是通过局部高温熔融作用,使表面的缺陷减少,同时可以清除熔石英表面的沉积物,从而提高了熔石英表面质量和损伤阈值。

熔石英激光抛光过程中,激光的局部、连续加热造成熔石英表面出现较大的残余应力,当残余应力达到熔石英材料的断裂极限时,其表面会产生裂纹。

发明内容

本发明的目的在于提供一种基于金属气化反作用力的熔石英抛光方法,减小表面热应力,抑制熔石英表面裂纹的产生。本方法先在熔石英表面镀一层100-300μm的镍膜,再对熔石英进行高能量密度激光抛光,利用镍膜烧蚀气化时产生的反作用力对熔石英表面进行抛光,达到高效、高精度、无缺陷抛光的目的。

实现本发明目的的技术解决方案为:一种基于金属气化反作用力的熔石英抛光方法,包括如下步骤:

步骤(1):在熔石英试样表面镀一层厚度为100~300μm金属镍膜;

步骤(2):采用高能量密度激光辐照金属镍膜,调整激光参数使金属镍烧蚀蒸发,通过金属镍烧蚀蒸发对熔石英表面产生的向下的力实现了对熔石英表面的抛光。

进一步的,步骤(1)具体包括如下步骤:

步骤(11):将熔石英试样超声清洗20-30min,取出室温下吹干;

步骤(12):用化学镀的方法在熔石英试样表面镀一层厚度为100-300μm的镍膜;

步骤(13):在无尘间内,重复步骤(11),将试样再一次超声清洗后取出室温下吹干。

进一步的,步骤(11)和(13)中超声清洗的清洗液为丙酮或无水乙醇。

进一步的,步骤(12)具体包括如下步骤:

步骤(121):将熔石英表面粗化;

步骤(122):将粗化后的熔石英试样表面喷雾活化液进行活化;

步骤(123):在活化后的熔石英试样表面化学镀镍。

进一步的,步骤(122)中的活化液中含有浓度为130-160g/L的NiSO

进一步的,熔石英试样表面的金属膜还可以为铜、金、银。

进一步的,步骤(2)中激光辐照金属镍膜使得试样表面温度为1600℃-2700℃。

进一步的,步骤(2)中激光辐照的具体参数为:激光功率为20-50W,频率为10-20kHz,激光光斑直径为0.5-1mm,离焦量为5-10mm,扫描速度为100-150mm/s。

进一步的,激光辐照抛光的路径为双向单通道。

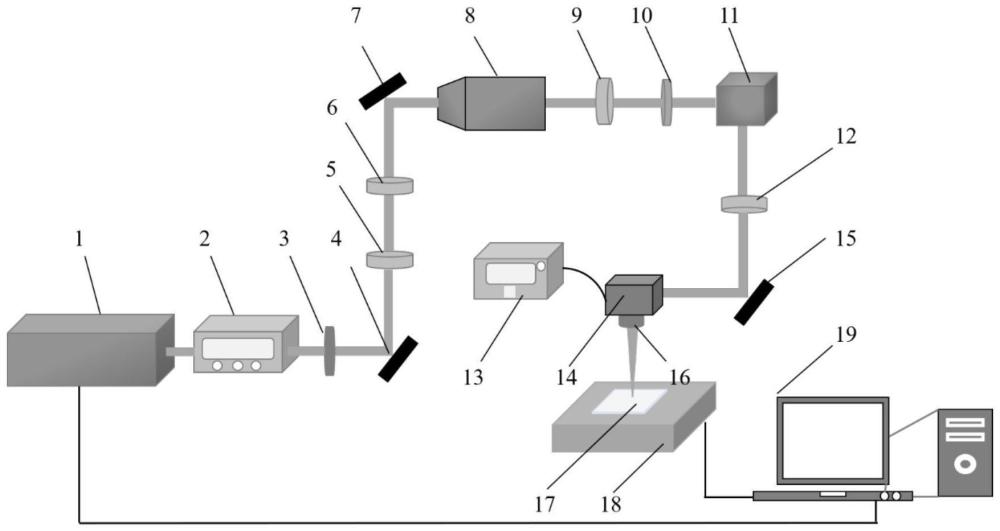

一种熔石英抛光装置,包括激光器,声光调制器,连续衰减片,反射镜Ⅰ,光阑Ⅰ,光阑Ⅱ,反射镜Ⅱ,扩束准直镜,光阑Ⅲ,半波片,PBS棱镜,光阑Ⅳ(12),振镜系统控制镜,振镜系统,反射镜Ⅲ,场镜,熔石英试样,三维精密位移台和控制中心;

熔石英试样放置在三维精密位移台上,然后打开控制中心,开启激光器,激光通过声光调制器和连续衰减片调整为所需高能量密度激光,调整后的激光依次经过反射镜Ⅰ,光阑Ⅰ,光阑Ⅱ,反射镜Ⅱ,扩束准直镜,光阑Ⅲ,半波片,PBS棱镜,光阑Ⅳ,振镜系统,反射镜Ⅲ,场镜,辐照在熔石英试样表面。

本发明与现有技术相比,其显著优点在于:

与寻常的激光抛光相比,在熔石英表面镀上一层镍膜后,抛光所需功率较小,熔石英表面温度不需要达到其熔点以上,可以避免熔石英表面因温度较高发生烧蚀的现象。

与传统机械抛光相比,熔石英高能量密度激光抛光作为非接触式抛光,可以有效避免机械抛光过程中抛光液对表面质量的影响。

在熔石英表面镀上一层微米级的镍膜,可以避免激光光斑与熔石英表面直接接触,可以有效地减少熔石英表面对激光热量的吸收,避免表面由于较大的残余应力而出现裂纹的问题。

熔石英激光抛光试验在超净室环境下进行,可以有效避免环境对光学元件的二次污染。

采用限位固定光学元件的方法,操作方便,不产生加持力。

激光抛光扫描运动轨迹为双向单通道,避免了熔石英表面边缘处激光热量的积累,可以有效改善熔石英表面热量分布不均匀的现象。

附图说明

图1为本发明的激光加工系统示意图。

图2为本发明熔石英表面镀镍示意图。

图3为本发明的激光抛光运动轨迹示意图。

附图标记说明:

1-激光器,2-声光调制器,3-连续衰减片,4-反射镜Ⅰ,5-光阑Ⅰ,6-光阑Ⅱ,7-反射镜Ⅱ,8-扩束准直镜,9-光阑Ⅲ,10-半波片,11-PBS棱镜,12-光阑Ⅳ,13-振镜系统控制镜,14-振镜系统,15-反射镜Ⅲ,16-场镜,17-熔石英试样,18-三维精密位移台,19-控制中心。

具体实施方式

下面结合附图对本发明作进一步详细描述。

本发明的原理及依据是:熔石英材料对激光具有较高的吸收率,当熔石英表面温度大于材料的熔化温度(2700℃)时,熔石英粘度下降,在表面张力和其它作用力的作用下,融化后的波峰熔石英流向波谷处,从而使表面粗糙度下降。然而,在熔石英高能量密度激光抛光过程中,激光光斑直接辐照在熔石英表面,较高的温度极易使熔石英表面发生烧蚀。同时大功率高能量密度激光的局部、连续加热导致其表面出现较大残余应力,残余应力集中达到熔石英材料的断裂极限时表面会出现裂纹。为了解决激光光斑直接辐照带来的问题,只要在熔石英表面镀上一层金属就可隔绝激光能量。金属镍对高能量密度激光具有一定的吸收率,特别当材料表面加热到一定温度后,其吸收率会大幅度提高,所以选择金属镍作为熔石英表面的镀膜材料。将熔石英表面温度加热至软化温度(1600℃左右)时,熔石英表面粘性下降,金属镍(蒸发温度1444℃左右)会发生蒸发。金属镍烧蚀蒸发时会对熔石英表面产生一个向下的力,使得波峰熔石英向波谷流去,从而使表面粗糙度下降。熔石英表面温度处于软化温度附近,远低于其熔化温度,其表面产生的热应力也远低于无镍膜抛光时的热应力,抑制了熔石英表面裂纹的产生。一种基于金属气化反作用力的熔石英抛光方法,即能降低熔石英表面的粗糙度,又能抑制熔石英表面裂纹的产生。

本发明图1为实施例中高能量密度激光加工系统光路图,熔石英高能量密度激光抛光过程为:将熔石英试样17放置在三维精密位移台18上,然后打开控制中心19,开启激光器1,激光沿图1所示的光路图进行传输,激光通过声光调制器2和连续衰减片3调整为所需高能量密度激光。调整后的激光依次经过反射镜4、光阑5、光阑6、反射镜7、扩束准直镜8、光阑9、半波片10、PBS棱镜11、光阑12、振镜系统14、反射镜15和场镜16,辐照在熔石英样品表面。

实施例1

对熔石英试样表面进行化学镀镍膜。将熔石英试样放置在超声波清洗装置中清洗30min,去除表面的杂质;清洗后在室温条件下用吹风机吹干。熔石英试样表面镀镍分为三步。第一步为粗化,将熔石英试样表面进行粗化;第二步为活化,将粗化后的熔石英试样表面喷雾活化液,喷雾完成后用电吹风迅速将活化液吹干;所述活化液含有NiSO4和NaH2PO2,所述NiSO4的浓度为130-160g/L,所述NaH2PO2的浓度为200-250g/L;第三步为化学镀镍,在活化后的熔石英试样表面进行化学镀镍。

对表面镀完镍层的熔石英试样进行高能量密度激光抛光。熔石英高能量密度激光抛光试验是在超净间实验室中进行的。首先将熔石英试样放入超声波清洗器中进行表面清洗,清洗完成后将熔石英取出,用吹风机将其在室温下吹干,然后将熔石英试样放置在三维精密位移台18上。打开控制中心19,开启激光器1,设置激光参数:激光功率为20W,频率为20kHz,激光光斑直径为0.5μm,离焦量为5mm,扫描速度为100mm/s,输入图3的激光运动轨迹,关闭激光抛光装置窗户,对熔石英进行抛光。

上述试验步骤使用本发明的一种基于金属气化反作用力的抛光方法来抛光熔石英元件,在加工过程中不会引入其它杂质,最终对熔石英试样实现了高效、高精度和无缺陷的抛光。

- 一种石英波珠旋转抛光装置及抛光方法

- 熔石英光学玻璃的激光束抛光方法

- 一种大型金属管道电化学抛光装置及抛光方法

- 一种纳米结合低气孔高纯电熔石英制品及制备方法

- 一种基于CO2激光的大口径熔石英元件两步法抛光方法

- 一种基于假想温度均匀分布的熔石英元件CO2激光抛光速度优化方法