一种含铬废水的处理装置及方法

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及一种废水的处理装置及方法,具体涉及一种含铬废水的处理装置及方法。

背景技术

由于镀铬层具有硬度高、耐磨性好、耐热性好、化学稳定性高等特点,因此,镀铬应用极其广泛。镀铬工艺过程所使用的电镀液中,铬主要以六价铬的形态存在,因此,镀铬废水是以六价铬为主的废水。然而,铬以六价铬毒性最大,其毒性是三价铬的100倍;六价铬是吞入性毒物、吸入性极毒物,接触可引发皮炎,属易过敏元素;吸入时会致癌,摄入超大剂量的铬会导致肾脏和肝脏的损伤、恶心、胃肠道刺激、胃溃疡、痉挛甚至死亡。因此,镀铬废水必须科学合理处理,才能确保人身和环境安全。

现有技术中,含铬废水处理的主要技术有化学沉淀法、吸附法、电解法、膜分离法、生物降解法、溶剂萃取法等等,而单纯使用这些技术难以达到解决含铬废水的目的,且现有含铬废水处理装置和工艺,存在污泥(固废)产量大、能耗高,难以实现含铬废水的零排放与其中铬资源、水资源循环利用的目的。

CN110563177A公开了一种含铬废水在线循环处理装置及方法,所述处理装置包括通过管路顺次连接的除渣装置、过滤装置和吸附装置,所述除渣装置用于除去含铬废水中的沉淀和悬浮物;所述过滤装置用于除去含铬废水中的颗粒物;所述吸附装置用于吸附铬金属离子。还公开了使用该装置进行含铬废水在线循环处理的方法。虽然所述装置和方法能够实现铬金属离子的分离与纯化,同时基本实现废水零排放和金属资源的回收与循环利用。但是,该装置和方法的不足之处在于:1)所述处理装置和方法不适合甚至无法处理铬含量为10g/L,甚至高达100g/L的高浓度含铬废水;2)其脱附过程采用一定浓度的盐酸脱附三价铬和六价铬,但是,由于很多生产系统不接受盐酸介质,同时,该浓度下的三价铬或六价铬除了含有盐酸外,还含有其它杂质,也不适合返回生产系统,因此,所得脱附溶液返回生产系统受到限制,该部分溶液成了新的废液,增加减排难度;3)所述处理过程中还会产生多种新的危废,需要进一步处理。

CN105236639A公开了一种含铬废水处理工艺,包括如下步骤:1)将浓度为10~50mg/L的含铬废水通过格栅井进行初步过滤;2)过滤后的含铬废水送入均质调节池内,进行均质处理;3)均质调节处理后的含铬废水送入pH值调节池,向池内加入稀硫酸,调节pH值至2~3;4)调节pH值后的含铬废水送入还原池,向还原池投加还原剂,将含铬废水中的Cr

因此,寻找一种稳定可靠、成本较低、简单易行,同时回收废水中的铬的工艺及其装置来处理含铬废水,减少对环境的污染和对生态的破坏,有着非常重要的意义。

发明内容

本发明所要解决的技术问题是,克服现有技术存在的上述缺陷,提供一种结构简单,成本低,能处理高浓度含铬废水,并资源回收铬,实现废水零排放,废渣零排放,气体达标排放,适宜于工业化生产的含铬废水的处理装置。

本发明进一步要解决的技术问题是,克服现有技术存在的上述缺陷,提供一种工艺简便、稳定,处理成本低,能处理高浓度含铬废水,并资源回收铬,实现废水零排放,废渣零排放,气体达标排放,绿色环保,适宜于工业化生产的含铬废水的处理方法。

本发明解决其技术问题所采用的技术方案如下:一种含铬废水的处理装置,均化槽的出料口通过泵与还原反应槽的进料口连接,还原反应槽的出料口通过泵与沉铬反应槽的进料口连接,沉铬反应槽的出料口通过泵与压滤机的进料口连接,压滤机的排液口与去铬水储槽的进料口连接,去铬水储槽的出料口依次通过泵和预热器与加热器底部的进料口连接,加热器顶部的出料口与蒸发器中部的进料口连接,蒸发器顶部的蒸汽出口通过压缩机与加热器上部的蒸汽入口连接,蒸发器底部的浓缩液出料口与离心机的进料口连接,离心机的排液口与浓液中间槽的进料口连接,浓液中间槽的出料口通过泵与均化槽的进料口连接。

本发明装置的工作过程为:将含铬废水通过均化槽的进料口注入均化槽,均化处理后的均化含铬废水通过输送泵由还原反应槽的进料口注入还原反应槽中,同时加入还原剂进行还原反应,经过还原后的三价铬废水再通过输送泵由沉铬反应槽的进料口注入沉铬反应槽中进行沉铬反应后,用压滤泵由隔膜压滤机的进料口打入隔膜压滤机进行压滤,去铬废水由隔膜压滤机的排液口排出,由去铬水储槽的进料口进入去铬水储槽中,去铬废水再通过输送泵进入预热器中进行预热后,再由加热器底部的进料口进入加热器加热,再由加热器顶部的出料口通过MVR蒸发器中部的进料口进入MVR蒸发器进行蒸发,排出的蒸汽由MVR蒸发器顶部的蒸汽出口通过压缩机压缩加热后,通过加热器上部的蒸汽入口进入加热器,MVR蒸发器的冷凝水通过MVR蒸发器上部设有的冷凝水排水口排出,经过MVR蒸发器蒸发后所得浓缩液经MVR蒸发器底部的浓缩液出料口由离心机的进料口进入离心机,含铬浓液从离心机的排液口排出后,由浓液中间槽的进料口进入浓液中间槽进行储存,含铬浓液由浓液中间槽的出料口通过输送泵经均化槽的进料口送入均化槽中进行循环处理;所述还原反应槽和沉铬反应槽中产生的废气分别通过还原反应槽的排气口和沉铬反应槽的排气口送入水沫吸收塔装置进行吸收处理。

优选地,所述均化槽、还原反应槽和沉铬反应槽带搅拌器。

优选地,所述均化槽、还原反应槽和沉铬反应槽的材质为塑料或耐腐蚀的钢材。

优选地,所述还原反应槽的排气口和沉铬反应槽的排气口均与废气吸收系统连接。

优选地,所述压滤机为离心过滤机、厢式压滤机或隔膜压滤机。更优选地,所述压滤机为隔膜压滤机。

优选地,所述泵为输送泵或压滤泵。进入压滤机前的泵选用压滤泵。

优选地,所述蒸发器的上部设有冷凝水排水口。

优选地,所述蒸发器为MVR蒸发器。采用MVR蒸发浓缩装置,能确保过程中不增加新的水量;常用的多效蒸汽蒸发设备虽然技术上可行,但是,由于蒸汽的加入,导致中途会产生新的冷凝水,进而产生水膨胀,这是本发明所不能接受的。

优选地,所述废气吸收系统为水沫吸收塔装置。

本发明进一步解决其技术问题所采用的技术方案如下:一种含铬废水的处理方法,包括以下步骤:

(1)均化:将不同浓度的含铬废水混配的含铬废水进行混合均化处理,同时调节pH值,得均化含铬废水;

(2)还原:在步骤(1)所得均化含铬废水中,搅拌下,加入还原剂后,搅拌还原反应,得三价铬废水;

(3)沉淀:将步骤(2)所得三价铬废水进行搅拌沉淀反应,过滤,得含铬化合物和去铬废水;

(4)蒸发浓缩:将步骤(3)所得去铬废水进行蒸发浓缩,将所得浓缩液离心,得含铬浓液和粗盐,将所述含铬浓液返回步骤(1)进行循环处理。

优选地,步骤(1)中,所述不同浓度的含铬废水中Cr的质量浓度为1~200g/L。优选所述不同浓度的含铬废水的pH值为0.5~6.0。

优选地,步骤(1)中,所述混配的含铬废水中Cr的质量浓度为10~32g/L,pH值为0.5~6.0。当含铬废水的铬含量低于10g/L时,处理后所得氢氧化铬的颗粒细小,固液分离慢,同时,氢氧化铬夹带的杂物多,降低了氢氧化铬中的铬含量,进而影响氢氧化铬的用途;当含铬废水中的铬含量<1g/L时,所得氢氧化铬颗粒极细,固液分离困难,同时分离杂物的能力很弱,所得氢氧化铬含量很低,不能供下游企业直接使用;而当含铬废水中的铬含量高于32g/L时,在还原沉淀生产氢氧化铬的过程中,pH值上升很快导致难以控制,而当pH值上升超过一定的值后,还原反应速度反而变慢,若用酸降低pH值,局部就会有氢氧化铬溶解,导致后续的沉淀效果变差,生成的氢氧化铬的颗粒变细,同样出现固液分离困难,杂质含量高等不良现象。

优选地,步骤(1)中,所述混合均化处理的温度为常温,转速为60~100rpm,时间为60~120min。经过均化处理可使得不同浓度含铬废水达到主要化学成分相一致,从而便于后续的还原正常均匀进行。在所述转速和时间下,能够保证搅拌充分,不同铬含量的含铬废水实现充分混匀,但同时需要考虑生产效率和能耗。

优选地,步骤(1)中,调节pH值至0.50~1.00。调节pH值的目的是保证后续的还原反应的正常进行。若pH值过高,则还原反应过程中,pH值升高过快,降低了还原速度。通过调节还原的起始pH值,更有利于确保浓度为10~30g/L的含铬废水在还原过程中的pH值控制在1.00~6.00,终点pH值控制在5.00~6.00。

优选地,步骤(2)中,所述加入还原剂时搅拌的速度为60~100rpm。

优选地,步骤(2)中,所述还原剂与均化含铬废水中铬的摩尔比为1.0~1.1:1。还原剂稍微过量,更有利于充分还原废水中的六价铬;六价铬在废水中不论pH值如何,始终为溶液状态,只有三价铬,在控制一定的pH值之后,才能沉淀下来与水分离。而还原剂用量过多,又造成试剂的浪费。

优选地,步骤(2)中,所述还原剂为硫化钠、硫氢化钠、水合肼或亚硫酸钠等中的一种或几种。反应方程式如下所示:

3S

3N

3SO

优选地,步骤(2)中,所述搅拌还原反应的温度为15~80℃(更优选20~50℃),搅拌的速度为60~100rpm,时间为120~240min,并控制搅拌还原反应过程pH值为1.00~6.00,终点pH值控制为5.00~6.00。进行还原反应的目的是将含铬废水中高毒的六价铬还原为低毒的三价铬。若反应温度过低,则反应速度慢,随着反应温度升高,更有利于还原反应,反应速度逐渐提高,但温度过高时,不仅增加能耗,还会恶化操作环境。在还原过程中,由于还原剂本身带有碱性,pH值不断上升,且在酸性条件下还原六价铬,本身也会消耗一定量的酸,通过微调就能使得体系中的pH值维持在较为适宜的1.00~6.00,此时还原速度快,同时产生少量的较粗的氢氧化铬的颗粒,有利于后续的沉淀、固液分离,且所得的氢氧化铬的含量较高,满足下游企业对氢氧化铬的质量要求,而若pH值高于6.00时,六价铬的还原速度迅速减慢。在所述搅拌速度和反应时间下,使得还原反应更加充分,若搅拌速度过快,虽然能加快还原的速度,但与此同时也会打散已经聚集起来的颗粒较粗的氢氧化铬,不利于后续大颗粒沉淀的形成,从而影响固液分离效果。

优选地,步骤(3)中,所述搅拌沉淀反应的温度为常温,搅拌的速度为60~100rpm,时间为120~240min,并控制搅拌沉淀反应过程中的pH值为8.50~10.00。搅拌沉淀反应的目的是通过控制废水中的酸碱度,将废水中的三价铬以氢氧化物的形式沉淀下来,该含铬化合物可用于铬铁合金或者黑色陶瓷颜料的原料。控制搅拌速度和反应时间目的是让氢氧化铬充分沉淀下来;氢氧化铬在沉淀过程中,需要让其颗粒长大,需要有陈化时间,若陈化时间过短,则颗粒细小,在固液分离时,不容易脱水,同时也不容易分离杂质,使得氢氧化铬中残留较多的杂质,降低了氢氧化铬的含量和品质,也就让所得氢氧化铬失去了其应有的用途。控制pH值是使氢氧化铬充分沉淀下来,使残留在废水中的铬含量尽量降低。

优选地,步骤(2)、(3)中,将产生的酸雾进入吸收塔,用pH值≥9.00的氢氧化钠或碳酸钠的水溶液进行吸收。所述pH值下的碱水溶液能确保酸雾被吸收充分。

优选地,步骤(4)中,所述蒸发浓缩的参数控制为:压缩机的出口温度为105~110℃,加热器的出口温度为90~100℃,蒸发温度为90~100℃,内部压力为0.070~0.071MPa,蒸发浓缩至Cr 的质量浓度为20~1000mg/L。所述蒸发浓缩所产生的冷凝水可返回系统使用。在所述参数条件下更有利于将废水中的水蒸发出来,提高冷凝水率,然后冷凝水还能返回生产系统再使用。通过前段工序的还原、沉淀氢氧化铬后,废水中还含有一定的硫酸钠和微量的铬,采用MVR蒸发,可将水蒸发再冷凝,不增加新的废水量,同时在不添加药剂的条件下,也可将废水中的盐结晶出来,同时还能让COD、悬浮物、电导率达标,减少了后续的复杂处理过程。

优选地,步骤(4)中,所述离心的转速为1000~1500rpm。离心所得粗盐可用于提纯作为产品使用。

本发明中,当pH值偏高时,用硫酸进行调节,所述硫酸优选工业级浓硫酸;当pH值偏低时,用氢氧化钠或碳酸钠进行调节。

本发明的有益效果如下:

(1)本发明装置结构简单,工艺简便、稳定,成本低,能处理Cr含量高达200.00g/L的高浓度含铬废水,并资源回收铬作为副产品出售,废水中铬的回收率≥99.97%,所得含铬化合物可用于铬铁合金或者黑色陶瓷颜料的原料,所得副产品粗盐也可进行提纯和销售,实现废渣零排放;

(2)本发明所产生的冷凝水可返回生产系统使用,实现废水零排放,所产生的极少量的酸雾废气,也可用碱液吸收,实现气体达标排放,绿色环保,适宜于工业化生产。

附图说明

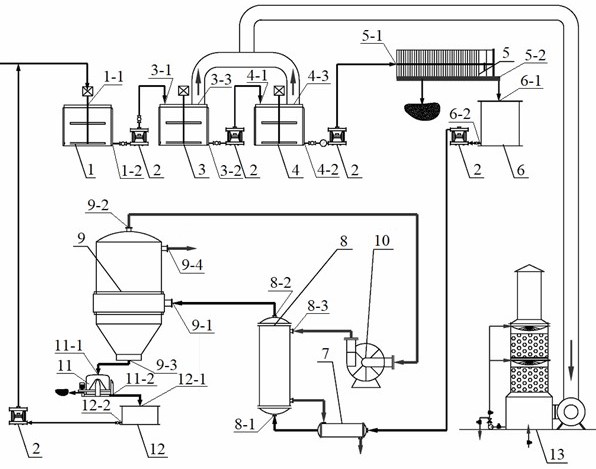

图1是本发明实施例1~5一种含铬废水的处理装置的结构示意图。

具体实施方式

下面结合实施例和附图对本发明作进一步说明。

本发明实施例所使用的镀铬废水来源于某电镀园区的多家工厂产出的废水:镀铬废水1(Cr的质量浓度为200.00g/L、pH值为0.50),镀铬废水2(Cr的质量浓度为178.26g/L、pH值为0.59),镀铬废水3(Cr的质量浓度为1.00g/L、pH值为5.69),镀铬废水4(Cr的质量浓度为45.59g/L、pH值为2.56),镀铬废水5(Cr的质量浓度为15.90g/L、pH值为6.00);本发明实施例所使用的浓硫酸的质量分数为95%;本发明实施例所使用的原料或化学试剂,如无特殊说明,均通过常规商业途径获得。

本发明实施例中,当pH值偏高时,用浓硫酸进行调节;当pH值偏低时,用氢氧化钠或碳酸钠进行调节。

一种含铬废水的处理装置实施例1~5

如图1所示,所述含铬废水的处理装置中,均化槽1的出料口1-2通过输送泵2与还原反应槽3的进料口3-1连接,还原反应槽3的出料口3-2通过输送泵2与沉铬反应槽4的进料口4-1连接,沉铬反应槽4的出料口4-2通过压滤泵2与隔膜压滤机5的进料口5-1连接,隔膜压滤机5的排液口5-2与去铬水储槽6的进料口6-1连接,去铬水储槽6的出料口6-2依次通过输送泵2和预热器7与加热器8底部的进料口8-1连接,加热器8顶部的出料口8-2与MVR蒸发器9中部的进料口9-1连接,MVR蒸发器9顶部的蒸汽出口9-2通过压缩机10与加热器8上部的蒸汽入口8-3连接,MVR蒸发器9底部的浓缩液出料口9-3与离心机11的进料口11-1连接,离心机11的排液口11-2与浓液中间槽12的进料口12-1连接,浓液中间槽12的出料口12-2通过输送泵2与均化槽1的进料口1-1连接;所述均化槽1、还原反应槽3和沉铬反应槽4带搅拌器;所述均化槽1的材质为耐腐蚀的钢材,还原反应槽3和沉铬反应槽4的材质为塑料;所述还原反应槽3的排气口3-3和沉铬反应槽4的排气口4-3均与水沫吸收塔装置13连接;所述MVR蒸发器9的上部设有冷凝水排水口9-4。

本发明装置的工作过程为:将含铬废水通过均化槽1的进料口1-1注入均化槽1,均化处理后的均化含铬废水通过输送泵2由还原反应槽3的进料口3-1注入还原反应槽3中,同时加入还原剂进行还原反应,经过还原后的三价铬废水再通过输送泵2由沉铬反应槽4的进料口4-1注入沉铬反应槽4中进行沉铬反应后,用压滤泵2由隔膜压滤机5的进料口5-1打入隔膜压滤机5进行压滤,去铬废水由隔膜压滤机5的排液口5-2排出,由去铬水储槽6的进料口6-1进入去铬水储槽6中,去铬废水再通过输送泵2进入预热器7中进行预热后,再由加热器8底部的进料口8-1进入加热器加热,再由加热器8顶部的出料口8-2通过MVR蒸发器9中部的进料口9-1进入MVR蒸发器9进行蒸发,排出的蒸汽由MVR蒸发器9顶部的蒸汽出口9-2通过压缩机10压缩加热后,通过加热器8上部的蒸汽入口8-3进入加热器8,MVR蒸发器9的冷凝水通过MVR蒸发器9上部设有的冷凝水排水口9-4排出,经过MVR蒸发器9蒸发后所得浓缩液经MVR蒸发器9底部的浓缩液出料口9-3由离心机11的进料口11-1进入离心机11,含铬浓液从离心机11的排液口11-2排出后,由浓液中间槽12的进料口12-1进入浓液中间槽12进行储存,含铬浓液由浓液中间槽12的出料口12-2通过输送泵2经均化槽1的进料口1-1送入均化槽1中进行循环处理;所述还原反应槽3和沉铬反应槽4中产生的废气分别通过还原反应槽3的排气口3-3和沉铬反应槽4的排气口4-3送入水沫吸收塔装置13进行吸收处理。

一种含铬废水的处理方法实施例1

(1)均化:将镀铬废水1~5混配的10m

(2)还原:在步骤(1)所得10m

(3)沉淀:将步骤(2)所得9.8m

(4)蒸发浓缩:将步骤(3)所得9.1m

步骤(2)、(3)中,将产生的酸雾送入吸收塔,用pH值为9.5的氢氧化钠水溶液进行吸收。

经检测和计算,经本发明实施例处理后,镀铬废水中铬的回收率为99.97%;所得含铬化合物可用于铬铁合金或者黑色陶瓷颜料的原料;所述蒸发浓缩得冷凝水5.52m

一种含铬废水的处理方法实施例2

(1)均化:将镀铬废水1~5混配的10m

(2)还原:在步骤(1)所得10m

(3)沉淀:将步骤(2)所得9.7m

(4)蒸发浓缩:将步骤(3)所得9.0m

步骤(2)、(3)中,将产生的酸雾送入吸收塔,用pH值为10.0的氢氧化钠水溶液进行吸收。

经检测和计算,经本发明实施例处理后,镀铬废水中铬的回收率为99.97%;所得含铬化合物可用于铬铁合金或者黑色陶瓷颜料的原料;所述蒸发浓缩得冷凝水7.15m

一种含铬废水的处理方法实施例3

(1)均化:将镀铬废水1~5混配的10m

(2)还原:在步骤(1)所得10m

(3)沉淀:将步骤(2)所得9.5m

(4)蒸发浓缩:将步骤(3)所得9.2m

步骤(2)、(3)中,将产生的酸雾送入吸收塔,用pH值为9.80的碳酸钠水溶液进行吸收。

经检测和计算,经本发明实施例处理后,镀铬废水中铬的回收率为99.98%;所得含铬化合物可用于铬铁合金或者黑色陶瓷颜料的原料;所述蒸发浓缩得冷凝水7.45m

一种含铬废水的处理方法实施例4

(1)均化:将镀铬废水1~5混配的10m

(2)还原:在步骤(1)所得10m

(3)沉淀:将步骤(2)所得9.3m

(4)蒸发浓缩:将步骤(3)所得8.9m

步骤(2)、(3)中,将产生的酸雾送入吸收塔,用pH值为9.50的碳酸钠水溶液进行吸收。

经检测和计算,经本发明实施例处理后,镀铬废水中铬的回收率为99.99%;所得含铬化合物可用于铬铁合金或者黑色陶瓷颜料的原料;所述蒸发浓缩得冷凝水8.79m

一种含铬废水的处理方法实施例5

(1)均化:将镀铬废水1~5混配的10m

(2)还原:在步骤(1)所得10m

(3)沉淀:将步骤(2)所得9.5m

(4)蒸发浓缩:将步骤(3)所得9.1m

步骤(2)、(3)中,将产生的酸雾送入吸收塔,用pH值为10.20的氢氧化钠水溶液进行吸收。

经检测和计算,经本发明实施例处理后,镀铬废水中铬的回收率为99.98%;所得含铬化合物可用于铬铁合金或者黑色陶瓷颜料的原料;所述蒸发浓缩得冷凝水8.50m

- 处理含铬废水的装置和处理含铬废水的方法

- 含氰含铬电镀废水处理方法以及处理装置