一种高低吊自动化电气控制系统及控制方法

文献发布时间:2023-06-19 10:21:15

技术领域

本发明属于电气控制技术领域,尤其涉及一种高低吊自动化电气控制系统及控制方法。

背景技术

随着国家大举兴建基础设备工程,近几年,高铁、公路、市政项目建设得到了迅猛发展。基础设施工程建设促使着一批大型工程机械应运而生,相关制造工厂数量庞大,虽然机械设备在不断更新换代,但大型工程机械设备的控制系统一直还停留在人工手动控制层级,往往会因为操作工人操作不熟练或注意力不集中,导致重大机械事故甚至工亡事故发生。特别是面对较为复杂的操作工序,往往需要在各关键位置布置监护人员,以确保机构动作不发生危险作业,这样一来就需要增加大量监护人员,人力成本大幅提高。而且由于人眼观察局限较大,除受自身因素外,也受外界环境影响,例如受到夜间视线不清等问题影响,仍旧存在安全隐患。

随着人工成本逐渐增加,导致施工所需成本也一同增加,再加之国家近几年一直提倡工业4.0理念、机械化信息化融合等理念,工厂智能化的实现越来越多,为此,在大型工程机械领域亟需一次智能变革。众多工程机械单位和施工单位都在大型机械设备控制系统领域进行着不断的尝试,众所周知,桥梁架设中高低吊提梁作业是一种工序复杂、危险监视点众多的施工作业项目,因此,将自动化控制系统引入到箱梁高低吊作业中成为了工业智能化的重点研究之一。

发明内容

针对现有技术中存在不足,本发明提供了一种高低吊自动化电气控制系统及控制方法,在控制器单元的控制下,结合传感器单元、安全保护单元,能够实现精准地智能化施工,在保证施工安全的基础上有效提高施工效率。

本发明是通过以下技术手段实现上述技术目的的。

一种高低吊自动化电气控制系统,包括控制器单元、显示单元、传感器单元、无线传输单元和安全保护单元,显示单元、传感器单元、安全保护单元均与控制器单元连接;控制器单元通过RS485总线系统与继电器连接,继电器与高低吊执行电机连接;显示单元用于显示高低吊设备各机构工作状态以及输入关键点坐标指令,显示单元中存储有传递至控制器单元的吊点当前位置坐标、盖梁中心线两点坐标以及箱梁落放位置坐标数据;安全保护单元用于检测被吊箱梁梁端与周围物体之间的距离,距离大于预警值时启动报警,控制器单元控制高低吊停机;

传感器单元包括倾角传感器、卷扬机高度编码器、天车行程编码器、RFID位置读取器、载荷传感器;倾角传感器安装在被吊箱梁顶面,卷扬机高度编码器安装在卷扬机轴端,天车行程编码器安装在天车车轮轴端,载荷传感器安装在天车钢丝绳上,RFID位置读取器安装在天车底部;控制器单元接收倾角传感器传递的数据以获得箱梁吊装中的姿态,接收卷扬机高度编码器和天车行程编码器传递的数据以获得箱梁的空间竖向位置和空间平面位置;控制器单元根据显示单元传递的当前坐标位置数据计算获取箱梁首尾两端部实时RTK空间坐标位置,控制单元根据所述箱梁首尾两端部实时RTK空间坐标位置与目标RTK值的差值对箱梁提升进行控制。

进一步地,所述无线传输单元包括多个子单元,子单元为子站无线网桥,包括前天车子站无线网桥、后天车子站无线网桥、支腿子站无线网桥、旋转吊具子站无线网桥;子站无线网桥均通过无线网络与控制主站无线网桥连接,控制主站无线网桥通过网线与5口交换机连接,5口交换机汇总各路信号并通过网线与控制器单元连接。

进一步地,所述控制器单元通过无线网桥PROFINET协议与子单元连接,子单元通过RS485 MODBUS总线与电动机连接,电动机与减速机连接,减速机通过减速箱驱动高低吊的执行机构完成预定动作。

进一步地,所述安全保护单元为防碰撞警示装置,包括防碰撞开关,防碰撞开关安装在被吊箱梁梁端,且与控制器单元连接。

进一步地,所述卷扬机高度编码器通过无线传输单元与控制器单元连接,卷扬机高度编码器记录卷扬机轴端旋转圈数并发送给控制器单元,控制器单元计算卷扬机起升高度以获取箱梁的空间竖向位置。

进一步地,所述天车行程编码器通过无线传输单元与控制器单元连接,天车行程编码器包括横移天车编码器和纵移天车编码器;天车行程编码器记录天车行走轮旋转圈数并发送给控制器单元,控制器单元计算起重天车走行距离以获取箱梁的空间平面位置。

进一步地,所述倾角传感器通过RS485总线与控制器单元连接,倾角传感器检测箱梁与水平面的夹角并将监测数据发送给控制器单元,当夹角数据达到设定报警值时,控制器单元控制高低吊停机。

进一步地,所述RFID位置读取器通过RS485总线与控制器单元连接,天车行走轨道上埋设有标签,天车每经过一份标签,RFID位置读取器读取标签信号并发送给控制器单元,控制器单元接收信号并处理获得天车走行距离信息,并与天车行程编码器所提供的距离进行核准。

进一步地,所述载荷传感器通过RS485总线与控制器单元连接,载荷传感器检测钢丝绳载荷变化并发送给控制器单元,当载荷到达极限预警值时,控制器单元控制高低吊停机。

利用上述自动化电气控制系统对高低吊进行控制的方法,包括如下步骤:

步骤1:在高低吊设备上选择点位并架设全站仪,安装箱梁吊具,测量人员通过测量定位获取吊点目前位置坐标、盖梁中心线两点坐标以及箱梁落放位置坐标,并将这三个坐标数据输入到显示单元中;

步骤2:自动化提梁操作启动,控制器单元接收传感器单元实时检测的数据,获取行走天车纵移位置和吊具起升高程,结合显示单元传递过来的当前位置坐标数据,综合计算得出箱梁首尾两端部实时RTK空间坐标位置;

步骤3:控制器单元将目标点位RTK空间坐标位置与计算得到的实时RTK空间坐标位置进行比较,获取数据差值,并将差值转换成PWM电信号,并通过无线传输单元将信号传递给高低吊执行机构,驱动执行机构完成相应动作,直至箱梁端部两点的RTK空间坐标位置与目标点位RTK空间坐标位置重合;

步骤4:重复上述步骤直至本跨度内所有的箱梁都吊装完成。

本发明具有如下有益效果:

本发明所提供的高低吊自动化电气控制系统,在设备机身和箱梁构件上加装了各种安全保护装置和传感器等电气元件,在控制器单元的控制下实现自动化施工,代替了传统作业中的人力监护,减少了人工成本,同时提高了施工效率,较大程度上提高了生产效益,具有广阔的应用前景。本发明所述的自动化电气控制系统还设有安全保护单元,发生报警时控制器单元能够及时控制设备停机,有效保证梁端与其他物体保持一定的安全距离,防止发生碰撞刮蹭;同时,倾角传感器、载荷传感器能够分别对箱梁与水平面的夹角、钢丝绳载荷水平进行监测,监测值超过预警范围时,控制器及时控制设备停机,保证施工安全。

控制器单元依据倾角传感器获得箱梁吊装中的姿态,依据卷扬机高度编码器和天车行程编码器获得箱梁首尾两端的RTK空间坐标位置,并通过RFID位置读取器不断校核重置天车运行中的RTK位置,通过计算箱梁的RTK空间坐标位置,与目标RTK值进行比较,根据计算差值对箱梁提升进行控制,实现箱梁吊装的自动化控制,且控制精度更高。

利用本发明提供的自动化电气控制系统对高低吊施工进行控制时,能够保证高效完成箱梁高低吊作业,避免了因工序复杂、监护不到位、操作工人不熟练等原因导致箱梁在高低吊作业过程中与机械设备本身或其他预制构件发生非正常接触和挤压,而造成的预制构件本身的破坏与损伤,保证了工程质量和施工作业安全。

附图说明

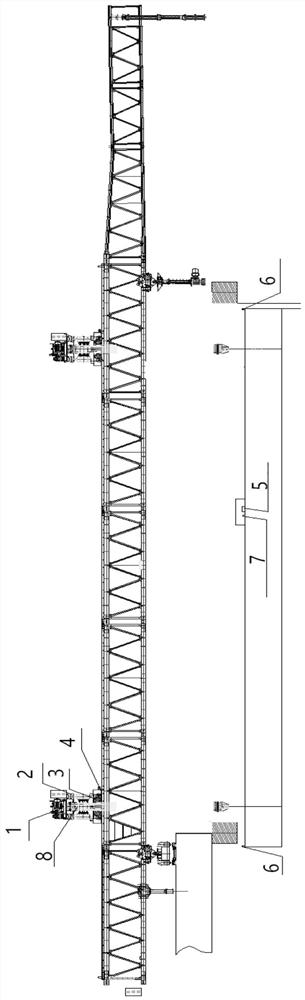

图1为本发明所述高低吊自动化电气控制系统硬件布置示意图;

图2为本发明所述天车结构放大图;

图3为本发明所述高低吊自动化电气控制系统主站网络布置示意图;

图4为本发明所述高低吊自动化电气控制系统子站网络布置示意图;

图5为本发明所述高低吊自动化电气控制系统控制器单元输入接点图,其中,图5(a)为前天车模式选择、限位相关输入接点图,图5(b)为前天车移动相关输入接点图;

图6为本发明所述高低吊自动化电气控制系统控制器单元输出接点图。

图中:1-卷扬机高度编码器;2-横移天车编码器;3-纵移天车编码器;4-RFID位置读取器;5-无线传输单元;6-安全保护单元;7-倾角传感器;8-载荷传感器。

具体实施方式

下面结合附图以及具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

在本发明的描述中,需要理解的是,术语“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。术语“安装”、“连接”、“固定”等应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体的连接,可以是直接相连,也可以是通过中间媒介间接相连,还可以是两个元件内部的连通;对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

如图1、2所示,本发明所述高低吊自动化电气控制系统,包括控制器单元、显示单元、传感器单元、无线传输单元5和安全保护单元6。

控制器单元优选采用西门子S7系列可编程逻辑控制器(PLC)及其扩展模块,安装在电气柜中,用于数据分析并发布控制指令。显示单元为具有触屏输入功能的数显模块,内置显示程序和坐标数据处理程序,用于显示高低吊设备各机构工作状态,方便观察整机机构运行状态,还能够输入关键点坐标指令;显示单元安装在驾驶室中,与控制器单元连接。

传感器单元包括倾角传感器7、卷扬机高度编码器1、天车行程编码器、RFID位置读取器4、载荷传感器8,传感器单元通过无线传输单元5或RS485总线将检测到的信号传输至控制器单元接收端。倾角传感器7安装在被吊箱梁顶面;卷扬机高度编码器1安装在卷扬机轴端;本实施例中的高低吊装置包括四个支腿、两个天车,支腿从左往右依次为1号支腿、2号支腿、3号支腿、4号支腿,天车从左往右依次为前天车、后天车,两个天车上均安装有天车行程编码器和载荷传感器8;天车行程编码器安装在天车车轮轴端,载荷传感器8安装在天车钢丝绳上;RFID位置读取器4安装在天车底部。在高低吊自动提梁过程中,控制器单元依据倾角传感器7获得箱梁吊装中的姿态,依据卷扬机高度编码器1和天车行程编码器获得箱梁首尾两端的RTK空间坐标位置。

安全保护单元6为防碰撞警示装置,包括防碰撞开关,防碰撞开关安装在被吊箱梁梁端,且与控制器单元连接,能够检测梁端周边物体与梁端之间的距离,超过预警距离则启动报警;控制器单元还通过RS485总线系统与继电器连接,继电器与高低吊执行电机连接,当安全保护单元6检测到箱梁与周边物体距离超过预警距离时,控制器单元控制高低吊停机,有效保证梁端与其他物体保持一定的安全距离,防止发生碰撞刮蹭。

如图3、4所示,无线传输单元5包括多个子单元,子单元即子站无线网桥,包括前天车子站无线网桥、后天车子站无线网桥、支腿子站无线网桥、旋转吊具子站无线网桥。各子站无线网桥均通过无线网络将信号发送至控制主站无线网桥,控制主站无线网桥通过网线与5口交换机连接,5口交换机汇总各路信号并通过网线将信号传输至控制器单元。

传感器单元中的卷扬机高度编码器1、天车行程编码器均通过无线传输单元5与控制器单元连接,进行数据传递。卷扬机高度编码器1记录卷扬机轴端旋转圈数并发送给控制器单元,控制器单元计算得到卷扬机起升高度,从而获取箱梁的空间竖向位置;天车行程编码器包括横移天车编码器2和纵移天车编码器3,天车行程编码器记录天车行走轮旋转圈数并发送给控制器单元,控制器单元计算得到起重天车走行距离,从而获取箱梁的空间平面位置。

传感器单元内的倾角传感器7、RFID位置读取器4、载荷传感器8均通过RS485总线与控制器单元连接,进行数据传递。倾角传感器7能够随着吊装作业的进行,对箱梁与水平面的夹角进行监测并将监测数据发送给控制器单元,当倾角传感器7检测到的夹角数据达到设定报警值时,控制器单元能够控制高低吊停机,有效保障施工安全。RFID位置读取器4位于天车底部,天车行走轨道上埋设有标签,天车每经过一份标签,RFID位置读取器4读取标签信号并发送给控制器单元,控制器单元接收信号并处理获得天车走行距离信息,并与天车行程编码器所提供的距离进行核准,实现进一步校准,确保厘米级精准,避免因车轮打滑导致的距离记录错误。载荷传感器8能够随着吊装作业的进行,实时检测钢丝绳载荷变化并发送给控制器单元,当载荷到达极限预警值时,控制器单元控制高低吊停机,保障施工安全。

如图3、4所示,控制器单元接收上述传感器单元传递的数据并进行处理,根据处理结果下发控制信号,将控制信号通过网线传递给8口交换机,8口交换机通过无线传输单元5将控制信号传递给控制主站无线网桥,进而传递至各子站无线网桥,子站无线网桥均通过RS485 MODBUS总线将信号传递给对应的电动机,电动机与减速机连接,减速机通过减速箱驱动高低吊的执行机构完成预定动作;所述控制器单元通过无线网桥PROFINET协议与高低吊设备各机构的子单元连接。

显示单元采用数显技术和RS485总线传输信号,能够将控制器单元监测接收到的信号进行汇总显示;显示单元还具备输入数值功能,实际工程中,测量人员通过测量定位获取吊点当前位置坐标、盖梁中心线两点坐标以及箱梁落放位置坐标,并将这三个数据输入到显示单元中,然后进一步传递至控制器单元;控制器单元接收显示单元以及传感器单元实时传递的数据,综合计算得到箱梁的实时RTK空间坐标位置,并将事先输入的目标点位RTK空间坐标位置与计算得到的实时RTK空间坐标位置进行比较,计算差值并发送至子单元,实现对箱梁提升动作进行控制。

本实施例以前天车与控制器单元主要的输入接口点、输出接口点进行说明,控制器单元接口点位接收传感器单元的信号输入,对信号进行处理分析后,进行高低吊执行机构的控制信号输出,具体的输入、输出接口点连接如图5、6所示。

利用本发明所述高低吊自动化电气控制系统对高低吊作业进行自动化控制的方法如下:

步骤1:事先在高低吊设备上选择合适的点位,在该点位上将全站仪架设稳固;安装箱梁吊具,测量人员通过测量定位获取吊点目前位置坐标、盖梁中心线两点坐标以及箱梁落放位置坐标,并将这三个坐标数据输入到显示单元中。

步骤2:自动化提梁操作启动,控制器单元接收传感器单元实时检测数据,获取行走天车纵移位置和吊具起升高程,结合显示单元传递过来的当前位置坐标数据,综合计算得出箱梁首尾两端部实时RTK空间坐标位置。

步骤3:控制器单元将事先输入的目标点位RTK空间坐标位置与计算得到的实时RTK空间坐标位置进行比较,获取数据差值,并将差值转换成PWM电信号,并通过无线传输单元5将信号传递给高低吊执行机构,驱动执行机构完成相应动作,直至箱梁端部两点的RTK空间坐标位置与目标点位RTK空间坐标位置重合。

步骤4:重复上述步骤1~3,直至本跨度内所有的箱梁都吊装完成。

所述实施例为本发明的优选的实施方式,但本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本发明的保护范围。

- 一种高低吊自动化电气控制系统及控制方法

- 一种高低吊自动化电气控制系统及控制方法