一种电池串焊接方法及电池串焊接装置

文献发布时间:2024-01-17 01:13:28

技术领域

本发明属于太阳能电池生产领域,尤其涉及一种电池串焊接方法及电池串焊接装置。

背景技术

太阳能电池组件生产过程中,需要先将单体太阳能电池片组装成电池串,然后再对电池串进行串、并联连接、密封组装成组件。光伏组件是太阳能发电系统中的核心部分,也是太阳能发电系统中最重要的部分。

用于生产太阳能电池串的串焊机的工作效率往往决定了光伏组件的生产效率,现有的串焊机的工作过程为:放置焊带、电池片,电池片输送机构步进一定距离,再放置焊带、电池片,电池片输送机构在步进一定距离,如此往复,在电池片输送机构步进输送下,电池片进入焊接灯箱的工作区域,电池片输送机构暂停步进,焊接灯箱开始焊接,焊接灯箱焊接工作结束后,电池片输送机构继续步进一定距离,再继续放置焊带、电池片。

由于在焊接灯箱焊接过程中,电池片输送机构停止步进,在电池片放置位置放好一片电池片后停止放置焊带和电池片的动作,等待焊接灯箱焊接完成。一次焊接完成后,电池片输送机构才能再次步进移动,再次开始放置焊带和电池片。因此,单串电池串的生产时间至少为放置电池片和焊带的时间总和+焊接每片或者每组电池片的时间总和。提升串焊机的工作效率主要从缩短放置电池片和焊带的时间,以及焊接电池片的时间,但为了保证工作的可靠性并避免损坏电池片,现有的高速串焊机的工作效率已经接近极限值,难以再继续突破。

发明内容

针对现有技术存在的问题,本发明提供一种电池串焊接方法及电池串焊接装置,在焊接一组电池片时,焊接灯箱与电池片输送机构同步前进,在完成一次焊接工作后,焊接灯箱可退回至设定位置,对下一组电池片进行焊接。由于实现了焊接时,焊接灯箱与随电池片输送机构同步步进,焊接灯箱位置实时变化,电池片输送机构无需等待焊接灯箱单次焊接结束后再步进,进一步提高电池串焊接装置的工作效率。

为实现上述发明目的,本发明采用如下技术方案:

本发明提供一种电池串的焊接方法:

(1)机械臂向电池片输送机构上放置一片电池片后,电池片输送机构步进一个位置距离,机械臂再向电池片输送机构上放置一片电池片,如此往复;

(2)电池片输送机构上的电池片进入焊接灯箱起始工作区域时,焊接灯箱开始工作,所述焊接灯箱一次焊接至少可焊接两片电池片;

(3)焊接灯箱焊完一组电池片后再焊下一组电池片,

其特征在于:焊接灯箱工作时,焊接灯箱在焊接灯箱步进机构的控制下与电池片输送机构同步步进;焊接灯箱单次焊接工作结束后,焊接灯箱单次焊接工作结束后,在焊接灯箱步进机构的控制下退回至下一组待焊接的电池片的相对位置焊接下一组电池片,或是待下一组待焊接电池片进入焊接灯箱的工作区域后,再继续开始焊接;焊接灯箱在焊接下一组电池片过程中,仍保持与电池片输送机构同步步进。

按上述方案,所述焊接灯箱单次焊接可焊接三片或四片电池片。

按上述方案,所述焊接灯箱与电池片输送机构同步步进,具体指二者步进距离、步进时刻相同。

按上述方案,焊接灯箱在焊接灯箱步进机构的控制下与电池片输送机构同步步进,电池片输送机构步进一个单元距离后,在焊接灯箱焊接的同时,机械臂继续向电池片输送机构上放置一片电池片。

按上述方案,所述焊接灯箱在焊接灯箱步进机构的控制下退回至下一组待焊接电池片的相对位置的时间小于等于铺放一次焊带和一片电池片的时间之和。

本发明还提供一种电池串焊接装置,用于执行上述焊接方法,包括电池片输送机构、焊接灯箱、焊接灯箱步进机构、控制系统,电池片输送机构以步进的方式向前输送电池片,所述焊接灯箱步进机构在电池片输送机构上方,所述焊接灯箱设置在焊接灯箱步进机构上,所述控制系统控制焊接灯箱步进机构与电池片输送机构同步步进,并在焊接灯箱单次焊接结束后,可控制焊接灯箱步进机构退回至下一组待焊接电池片的相对位置,所述焊接灯箱单次焊接至少可焊接两片电池片。

按上述方案,所述焊接灯箱单次焊接可焊接三片或四片电池片。

本发明技术优势在于:

1、焊接灯箱在焊接电池片过程中与电池片输送机构同步步进,在电池片输送机构步进、等待以及铺设焊带和电池片过程中完成焊接,电池片输送机构可不间断的正常步进,而无需等待焊接灯箱单次焊接结束后再步进,单串电池串的生产时间只是等待和放置电池片和焊带的时间,大大提高了串焊机的工作效率;

2、在控制系统的作用下,电池片输送机构与焊接灯箱步进机构同步步进,其步进距离、步进时刻相同,可以保证在焊接灯箱工作时,不因焊接灯箱动态移动影响焊接效果,或是影响未焊接的电池片;

3、将焊接灯箱在焊接灯箱步进机构的控制下退回至下一组待焊接电池片的相对位置的时间小于等于铺放一次焊带和一片电池片的时间之和,可保证焊接灯箱退回预定位置后,再与电池片输送机构同步步进;

4、无需对现有串焊机设备进行大的改造,只需要对现有设备结构进行简单改造、更改串焊机的控制系统即可实现优化,改造成本低。

附图说明

图1本发明电池串焊接装置工作过程焊接灯箱位置变化简图;

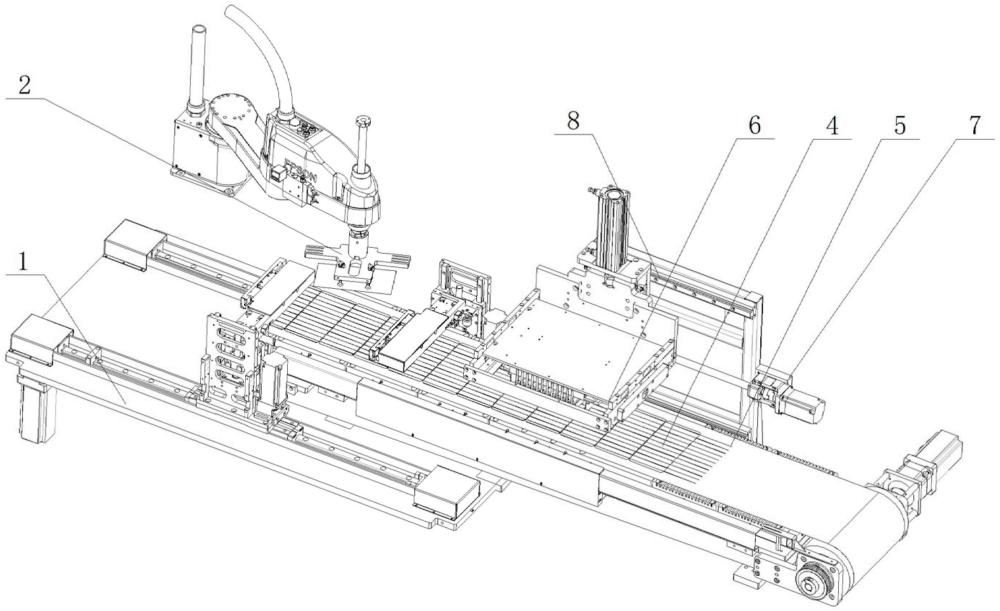

图2本发明电池串焊接装置结构简图。

1、焊接装置基座2、机械臂3、电池片输送机构4、电池片5、焊带6焊接灯箱7、焊接灯箱步进机构8、导轨9、电池片放置工位。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本发明,并不用于限制本发明。

图1至2具体示出了本专利的结构特点,下面结合图1和图2具体说明本发明实施例。

实施例1

本发明提供一种电池串的焊接方法:机械臂2向电池片输送机构3的电池片放置工位9上放置一片电池片4后,电池片输送机构步进一个位置距离,机械臂2再向电池片输送机构3上放置一片电池片,如此往复;电池片输送机构3上的电池片4进入焊接灯箱6起始工作区域时,焊接灯箱6开始工作,所述焊接灯箱一次焊接至少可焊接两片电池片,本实施例优选为焊接灯箱6单次焊接可焊接三片电池片4;焊接灯箱6焊完一组电池片4后再焊下一组电池片4,其特征在于:焊接灯箱6工作时,焊接灯箱6在焊接灯箱步进机构7的控制下与电池片输送机构3同步步进;焊接灯箱6单次焊接工作结束后,在焊接灯箱步进机构7的控制下退回至下一组待焊接的电池片4的相对位置焊接下一组电池片4,焊接灯箱在焊接下一组电池片4过程中,仍保持与电池片输送机构3同步步进。

所述焊接灯箱6与电池片输送机构3同步步进,具体指二者步进距离和步进时刻相同。

所述焊接灯箱6在焊接灯箱步进机构7的控制下与电池片输送机构3同步步进,电池片输送机构6步进一个单元距离后,在焊接灯箱6焊接的同时,机械臂2继续向电池片输送机构3上放置一片电池片。

所述焊接灯箱6在焊接灯箱步进机构7的控制下退回至下一组待焊接电池片的相对位置的时间小于等于铺放一次焊带和一片电池片4的时间之和。

为避免歧义,本专利中的焊接灯箱起始工作区域,是指焊接装置开始工作时焊接灯箱所在的起始位置,后续焊接灯箱会前后移动,其工作位置实时变化。

实施例2

与实施例1不同之处在于:当焊接灯箱6单次焊接结束后,暂停焊接工作,待下一组待焊电池片4进入其工作区域后,焊接灯箱6继续开始焊接工作,并保持与电池片输送机构3同步步进。焊接灯箱6完成几次焊接工作后,再执行退回至下一组待焊电池片区域的动作。这样,仍然保持了焊接灯箱在与电池片输送机构同步步进的情形下完成焊接。

本专利中的下一组待焊电池片,并不当然与焊接灯箱正在焊接的一组电池片相邻。例如,电池片输送机构上按逐渐远离焊接灯箱位置排布分别为第一组待焊电池片、第二组待焊电池片、第三组待焊电池片,焊接灯箱单次焊接工作结束后,可直接退回至第三组待焊电池片,焊完第三组待焊电池片后,再焊接第一组或第二组待焊电池片,无论哪一种情形,焊接灯箱工作时,均与电池片输送机构同步步。

本领域技术人员应当理解,虽然本专利中的焊接灯箱单次焊接,可焊接多片电池片,但如单串电池串的电池片数量不是焊接灯箱单次焊接一组电池片的数量整数倍时,焊接灯箱在焊接电池串最后一部分电池片时关闭部分加热灯珠。

本领域技术人员应当理解,由于电池片输送机构、焊接灯箱步进机构为两个不同的机构,即使控制参数相同,仍有些许误差,本专利所述的步进速度距离和步进时刻相同,是控制系统设定的电池片输送机构、灯箱步进机构的单次步进的距离相同、步进时刻相同,而不是焊接灯箱步进机构、电池片输送机构的实际步进距离、步进时刻绝对相同。

更加理想条件是焊接灯箱、电池片输送机构的步进距离、步进速度、步进时刻都相同,但考虑到焊接灯箱相对较大,如要求电池片输送机构的步进速度与焊接灯箱步进速度完全相同,则需要焊接灯箱步进机构更高的功率和减速能力,增加电池串焊接装置的制造成本。

焊接灯箱6可以保持每串电池串全部焊接完成后,在焊接下一串电池串;也可以不区分电池串,而是连续焊接,只是遇到相邻两电池串时,关闭部分灯珠,在此种情形下,焊接灯箱工作区域的宽度至少可覆盖单次焊接一组电池片的宽度加上电池串间距之和。

本领域技术人员应当理解,制作电池串的过程中,要放置电池片和连接电池片的焊带,本发明为便于表述,未记载放置焊带的动作,但并不等于无需放置焊带。

本发明实施例中的焊接灯箱单次焊接可焊接三片电池片,只是一种实施例而已。本发明的焊接灯箱单次焊接可焊接的电池片数量可以是三片、四片、五片或是更多,都属于本专利的保护范围。

本发明还提供一种焊接装置,用于执行上述焊接方法,包括机械臂2、电池片输送机构3、焊接灯箱6、焊接灯箱步进机构7、控制系统,电池片输送机构3以步进的方式向前输送电池片4,所述焊接灯箱步进机构7设至在电池片输送机构3的上方,所述焊接灯箱6设置在焊接灯箱步进机构7上,焊接灯箱步进机构7通过导轨安设在焊接装置的基座上,所述控制系统控制焊接灯箱步进机构7在焊接灯箱工作时与电池片输送机构3同步步进,并在焊接灯箱6单次焊接结束后,可控制焊接灯箱步进机构7返回退回至下一组待焊接电池片的相对位置,所述焊接灯箱6单次焊接至少可焊接两片电池片,本实施例优选为所述焊接灯箱6单次焊机可焊接三片电池片。

- 全自动电池片串焊机中焊接平台上耐高温胶带的更换工装

- 一种串焊机焊接温度均匀性检测装置

- 电池串生产方法和装置

- 导电胶、太阳能背钝化电池、叠瓦电池串及其制作方法

- 一种太阳能电池串焊接装置及利用其焊接电池串的方法

- 一种电池串焊接机及电池串焊接方法