一种立式磁轴承系统的保护轴承寿命试验机

文献发布时间:2024-01-17 01:26:37

技术领域

本发明属于轴承测试领域,具体涉及一种立式磁轴承系统的保护轴承寿命试验机。

背景技术

磁轴承不同于传统轴承,其依赖一整套的控制系统来保证其正常运行,因而其生产成本远远高于传统轴承。当主动磁轴承因过载或断电失效时,高速转动的转子跌落到保护轴承上时,会引起巨大的碰撞冲击和摩擦热,可导致保护轴承变形失效或转子烧伤甚至整个磁轴承系统被破坏。为了更好地降低成本,同时确保磁轴承系统的安全性和稳定性,在系统两端安装一对抗冲击性能好的保护轴承就相当重要。

保护轴承是磁悬浮系统的“安全卫士”,是实现高新技术突破、跨越式发展的强有力支撑,是高端装备制造的重要保障,也是高新技术转化为生产力的桥梁通道,大力推进研究保护轴承为磁悬浮系统的安全和稳定提供保障,是实现高端装备中国化的必由之路,是顺应世界制造业发展趋势、提升产业核心竞争力的必然选择,也是加快我国经济发展方式转变、促进工业向中高端迈进、建设制造强国的重要举措。

在磁轴承失效或过载后高速旋转的转子跌落后会给保护轴承带来巨大的振动和冲击,也会和轴承内圈的碰撞摩擦形成的反向涡动会加剧碰撞运动的激烈程度,而这冲击大大地缩短保护轴承的使用寿命。因此,针对磁悬浮系统保护轴承的抗冲击的研究,关系到整个磁悬浮系统寿命的长短。

主轴与保护轴承内圈的轴向跌落碰撞力是目前立式磁轴承系统中保护轴承失效的主要原因,如何降低二者之间的轴向碰撞力成为当今提高保护轴承抗冲击性能以及延长磁轴承系统的寿命的主要研究方向。目前的磁轴承系统中保护轴承多用的是角接触球轴承,且一般只能承受 1~2 次转子跌落即损坏,需要多次更换设备中的保护轴承以免转子烧伤。此外,有研究将深沟球轴承、滑动轴承、双层保护轴承、圆柱滚子轴承等类型的轴承作为保护轴承。这些类型的轴承在某一方面可以改善保护轴承的抗冲击特性,但也有一定的缺陷,其寿命一般较低。因此,研究一种自消除间隙的机构对保护轴承抗冲击性能的提升具有重要意义。

发明内容

本发明的目的是提供一种立式磁轴承系统的保护轴承寿命试验机,以降低保护轴承所承受的轴向碰撞力,为提高保护轴承抗冲击性能以及保护轴承工作寿命、改进加工工艺提供可靠的依据,满足使用单位对磁轴承系统整机寿命及精度的技术要求。

为了实现上述目的,本发明所采用的技术方案是:一种立式磁轴承系统的保护轴承寿命试验机,磁轴承系统安装在试验机主体上,磁轴承系统的主轴安装有保护轴承,在试验机主体的上部设置有上试验工装,电磁铁托盘安装在上试验工装上,自消除间隙电磁铁安装在电磁铁托盘上,上压盖与上试验工装连接,并将上磁吸支撑座压紧在自消除间隙电磁铁顶面,下磁吸支撑座位于自消除间隙电磁铁下方,并与电磁铁托盘间隙配合,下磁吸支撑座和上磁吸支撑座的端部分别设置有卡槽,并在卡槽内嵌设缓冲胶圈,其中下磁吸支撑座的缓冲胶圈与保护轴承的外圈下端面接触,上磁吸支撑座的缓冲胶圈位于保护轴承的外圈上方;

所述下磁吸支撑座和自消除间隙电磁铁之间留有第一自消除间隙L1,上磁吸支撑座的缓冲胶圈和保护轴承外圈上端面之间留有第二间隙L2,保护轴承内圈上端面和主轴的上碰撞垫片之间留有第三调整间隙L3,且L3>L1>L2。

所述保护轴承为一对面对面装配的角接触球轴承组。

所述下磁吸支撑座上安装有上传感器座,上传感器座的内表面与保护轴承外圈相邻并留有间隙。

所述主轴在轴心上集成电机转子、间隙调整组件和重量调整组件构成试验所需的旋转轴系,间隙调整组件包括上间隙调整组件和下间隙调整组件。

上间隙调整组件设置在上试验工装内,包括上压紧螺母、上间隙调整垫,上压紧螺母螺纹连接在主轴上,并将所述上碰撞垫片压在上间隙调整垫的上端面,上间隙调整垫随主轴转动,上间隙调整垫为空心台阶轴,其外圆面为台阶轴面,所述保护轴承位于台阶轴面的小直径段。

所述保护轴承的内圈和上间隙调整垫外圆面之间留有第四调整间隙L4,保护轴承内圈下端面和上间隙调整垫的台阶面之间留有第五调整间隙L5。

所述上压紧螺母和上碰撞垫片的最大外径均小于保护轴承内圈的最大直径,以形成便于检测轴承内圈或滚子运动情况的窗口。

所述试验机主体的下部设置有下试验工装,并在下试验工装和主轴之间设置陪试轴承和所述的下间隙调整组件。

所述下间隙调整组件包括下碰撞环、下防护环、下轴承压盖和下螺母,下碰撞环套设固定在主轴下端,陪试轴承的外圈安装在下试验工装内,并由下螺母和下防护环轴向定位,陪试轴承的内圈和下碰撞环之间为间隙配合。

所述重量调整组件包括配重盘、配重盘调整环、配重盘压帽和配重盘锥套,配重盘装在配重盘锥套的外圆柱面上,配重盘压帽通过螺纹将配重盘及配重盘锥套压紧在主轴的锥面上,配重盘调整环安装在主轴上,并与配重盘锥套的上端面接触。

本发明的有益效果是:本发明借助磁轴承系统悬浮主轴,并通过电机加速至预设转速后,对电机以及磁悬浮系统进行断电断磁处理,并同时令试验机上端自消除间隙电磁铁响应通电带磁,吸引下磁吸支撑座托动轴承外圈上移,以自动减少主轴跌落的轴向保护间隙;加之缓冲胶环的结构设计,二者耦合作用实现主轴和保护轴承内圈的轴向碰撞力大幅降低,能够有效提高保护轴承的抗冲击性能,最终实现增大保护轴承的抗跌落次数,即延长保护轴承寿命。

本发明中,可通过更换间隙调整组件,如上间隙调整垫(调整垫的厚度)等来实现不同轴承内径安装,实现一定范围的轴承适用性,也增加了本发明的适用范围。

附图说明

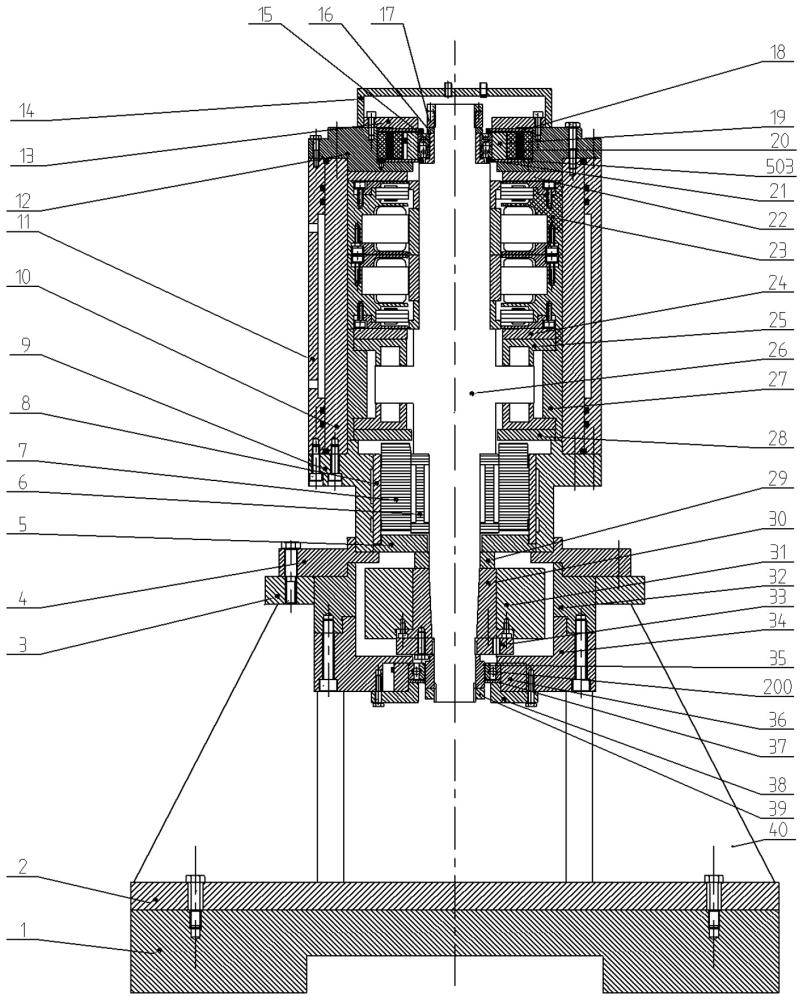

图1为本发明的结构示意图;

图2为本发明中自消除间隙机构及保护轴承安装结构示意图;

图3为本发明中磁轴承安装结构示意图;

图4为本发明中陪试轴承安装结构示意图;

图5为本发明中重量调整组件的结构示意图;

图6为本发明中试验机的整体外观示意图;

图中标记:1-下底板;2-支撑板;3-上底板;4-下法兰;5-电机平衡环;6-电机转子;7-电机定子;8-电机水套;9-电机座;10-磁轴承安装座;11-壳体;12-上试验工装;13-上压盖;14-上防护盖;15-上间隙调整垫;16-上碰撞垫片;17-上压紧螺母;18-①上磁吸支撑座;18-②下磁吸支撑座;19-上传感器座;20-自消除间隙电磁铁;21-缓冲胶圈;22-限位垫;23-径向磁轴承;24-磁轴承垫片;25-轴向磁轴承;26-主轴;27-轴向间隙调整环;28-轴向磁轴承定位环;29-配重盘调整环;30-配重盘锥套;31-配重盘;32-下过渡盘;33-配重盘压帽;34-下试验工装;35-下碰撞环;36-下传感器安装座;37-下防护环;38-下轴承压盖;39-下螺母;40-支撑板;500-上传感器;501-保护轴承a;502-保护轴承b;503-电磁铁托盘。

具体实施方式

下面结合附图和实施例对本发明作进一步的详细说明,但并不作为对发明做任何限制的依据。

实施例1:一种立式磁轴承系统的保护轴承寿命试验机,包括试验机主体、电磁自消除间隙机构、磁轴承系统、变频调速系统和试验监控系统。磁轴承系统安装在试验机主体上,磁轴承系统包括主轴26、径向磁轴承23和轴向磁轴承25,主轴26的上端安装保护轴承,下端安装陪试轴承200。

如图1、6所示,所述试验机主体主要包括下底板1、上底板3、电机座9、上试验工装12、下试验工装34和电机。

所述下底板1与地面牢固固定,下底板1上固定四块支撑板40,一起支撑整台试验机。在四块支撑铁40上端固定连接有上底板3,上底板3上用螺栓安装下法兰4,下法兰4的上表面的内缘部分和电机座9连接,电机座9底部安装有电机平衡环5,电机座9内安装用于驱动主轴26旋转的电机,电机定子7与电机座9固定连接,电机转子6安装在主轴26的中部;试验机主体的壳体11下端固定在电机座9上,壳体11的上端和上试验工装12连接,上防护盖14通过螺栓连接在上压盖13。所述的下试验工装34通过下过渡盘32与下法兰4的下表面固定连接,下试验工装34的下部安装用于保护、支撑主轴26的陪试轴承200,陪试轴承200采用深沟球轴承。

如图1所示,所述上试验工装12和壳体11的上端固定连接,上试验工装12内的保护轴承包括保护轴承a501和保护轴承b502,两者为一对面对面安装的角接触球轴承组,安装在所述主轴26上端。

电磁自消除间隙机构的主要结构以及与保护轴承的配合关系如图2所示,在上试验工装12上用螺栓安装电磁铁托盘503,自消除间隙电磁铁20安装在电磁铁托盘503上,上压盖13与上试验工装12通过螺栓连接,并将上磁吸支撑座18-①压紧在自消除间隙电磁铁20顶面,下磁吸支撑座18-②位于自消除间隙电磁铁20下方,并与电磁铁托盘503间隙配合,下磁吸支撑座18-②和上磁吸支撑座18-①的端部分别设置有卡槽,并在卡槽内嵌设缓冲胶圈21,其中下磁吸支撑座18-②的缓冲胶圈21与保护轴承b502的外圈下端面接触,实现磁吸上浮时对保护轴承组整体的托动,上磁吸支撑座18-①的缓冲胶圈21位于保护轴承a501的外圈上方;

所述下磁吸支撑座18-②和自消除间隙电磁铁20之间留有第一自消除间隙L1,上磁吸支撑座18-①的缓冲胶圈21和保护轴承a501外圈上端面之间留有第二间隙L2,保护轴承a501内圈上端面和主轴26的上碰撞垫片16之间在主轴悬浮后留有第三调整间隙L3,且L3>L1>L2。

所述的第三调整间隙L3即为主轴的轴向保护间隙,也为主轴跌落的距离。在试验时,磁轴承系统悬浮主轴26,并通过电机加速主轴26至预设转速后,对电机以及磁轴承系统进行断电断磁处理,并同时令试验机上端自消除间隙电磁铁20响应通电带磁,吸引下磁吸支撑座18-②托动保护轴承迅速上抬消除所述的第一自消除间隙L1,第三调整间隙L3会因为轴承整体轴向上抬(即轴承内圈的轴向上抬)而减小,跌落距离L3ʹ=L3-L1,即减小了跌落距离,实现轴向碰撞力的降低。

进一步的,所述下磁吸支撑座18-②上安装有上传感器座19,上传感器座19的内表面与保护轴承外圈相邻并留有间隙。上传感器座19上安装有试验项目所需的传感器。

实施例2:本实施例是在实施例1的基础上,对磁轴承系统中磁轴承的安装进行详细的介绍。

如图1、3所示,所述试验机主体的壳体内还设置有磁轴承安装座10,磁轴承安装座10的两端分别和所述上试验工装12及电机座9连接,磁轴承安装座10内用于安装磁轴承系统的轴向磁轴承25和径向磁轴承23。

径向磁轴23承设置有两个,并上下间隔设置,径向磁轴承23的定子安装座安装在所述磁轴承安装座10的内侧,径向磁轴承23的定子安装在定子安装座内,并以主轴26作为径向磁轴承23的转子,两个径向磁轴承23通电加磁后,可实现主轴26的良好对中性,使得主轴26旋转稳定,不发生大程度振荡。

所述轴向磁轴承25也设置两个,位于两个径向磁轴承23下方,且上下间隔设置,在主轴26上设置有大直径段,上方的轴向磁轴承25与下方的轴向磁轴承25在大直径段的上下端面相对设置,两个轴向磁轴承25通过加磁和断磁,使得主轴26可完成依靠磁力浮起与依靠重力跌落的过程。

实施例3:本实施例是在实施例1的基础上,在主轴26上集成间隙调整组件,间隙调整组件包括上间隙调整组件和下间隙调整组件。

如图1、图2所示,所述上间隙调整组件设置在上试验工装12内,包括上压紧螺母17、上碰撞垫片16和上间隙调整垫15。所述的上间隙调整垫15安装在主轴26上,并随主轴26运动,上间隙调整垫15为空心台阶轴,其外圆面为台阶轴面,所述保护轴承处于台阶轴面的小直径段,并位于小直径段和上传感器座19内圆面之间。

如图2所示,保护轴承的内圈和上间隙调整垫15外圆面之间留有第四调整间隙L4,内圈和上间隙调整垫15的台阶面之间留有第五调整间隙L5,在所述轴向磁轴承25加磁和断磁时,主轴26可以相对于保护轴承的内圈轴向活动。在主轴26上安装有上压紧螺母17和上碰撞垫片16;上压紧螺母17螺纹连接在主轴26上,并将上碰撞垫片16压在保护轴承的内圈以及上间隙调整垫15的上端面,通过上压紧螺母17的预紧和主轴轴系自重实现上碰撞垫片16的预压紧,此时上碰撞垫片16和保护轴承内圈的端面接触,从而实现主轴26跌落至保护轴承内圈,带动保护轴承内圈旋转。

在轴向磁轴承25通电加磁时,主轴26向上浮起,带动所述上碰撞垫片16脱离保护轴承内圈端面,上碰撞垫片16和保护轴承内圈端面之间形成第三调整间隙L3。

为了适应不同保护轴承的尺寸规格,可以通过修配上碰撞垫片16的端面,使得第三调整间隙L3能够达到实验要求的轴向保护间隙。同理,通过修配上间隙调整垫15的外径及端面尺寸,使得第四调整间隙L4及第五调整间隙L5达到试验所要求的径向间隙和轴向间隙。当更换保护轴承时,就需要更换上间隙调整垫15,以确保两者之间的间隙尺寸符合实验要求。

继续参考图2所示,进一步的,所述上压紧螺母17和上碰撞垫片16的最大外径均小于保护轴承内圈的最大直径,即从外界可以观测到内圈甚至轴承球体的运动情况,以便于传感器测速测温等。

如图1、4所示,所述下间隙调整组件包括下碰撞环35、下防护环37、下轴承压盖38和下螺母39,下碰撞环35套设固定在主轴26下端,陪试轴承200的外圈安装在下试验工装34内,并由下螺母39和下防护环37轴向定位,陪试轴承200的内圈和下碰撞环35之间为间隙配合。当更换陪试轴承200时,通过修配下碰撞环35和下螺母39的外径尺寸,可以达到指标所要求的径向间隙的要求。

进一步的,上传感器座19与上磁吸支撑座18-①间留有第六调整间隙L6;下磁吸支撑座18-②与转子台阶面之间留有第七调整间隙L7;如图3所示,所述轴向磁轴承25在正常工作时与主轴之间轴向上均留有气隙L8,径向磁轴承23在正常工作时与主轴26之间径向上留有气隙L9。

本发明中磁轴承系统中轴向磁轴承气隙L8的大小和上间隙调整垫15与保护轴承内圈间的距离应相互协调,上间隙调整垫15与保护轴承内圈距离过小,在轴向磁轴承25加磁,主轴26浮起时,会出现保护轴承内圈也被上间隙调整垫15带起,此时由于轴承内圈受外界摩擦力,加速降低保护轴承寿命,损坏试验机,带来不必要的人身安全隐患和财产损失。

因此,本发明中所述的九个间隙之间存在一定的数量关系,在磁轴承正常工作时,主轴悬浮在空中,则:L2=0.2<L1=0.3<L3=0.5<L8=0.6,L6=1.4>L1,L4=0.5<L9=0.6,L5/L7>L8。

实施例4:本实施例是在上述实施例的基础上,在所述主轴26上还集成有重量调整组件,用于为主轴26增加配重,并根据试验要求调整配重。如图1、5所示,所述重量调整组件包括配重盘31、配重盘调整环29、配重盘压帽30和配重盘锥套30等。配重盘31装在配重盘锥套30的外圆柱面上,配重盘压帽30通过螺纹将配重盘31及配重盘锥套30压紧在主轴26的锥面上,锥面加工时配做,保证配合度,因此可以保证安装后配重盘31的定心精度很高,锥面定位好处是拆装多次不丧失精度。配重盘压帽30上安装有防松顶丝,顶丝顶紧配重盘锥套30端面,防止高速运转后配重盘31从锥面松脱。配重盘调整环29安装在主轴26上,并位于配重盘31和电机平衡环5之间,用于限定配重盘31和电机的间距。

至此,所述的主轴在轴心上集成电机转子、间隙调整组件和重量调整组件构成试验所需的旋转轴系。

综合上述结构,试验机主体给保护轴承外圈施加预负荷的三种加载方式:一种是通过配重盘31加载预负荷,一种是通过上压紧螺母17加载预负荷,一种是主轴26和各零部件组件的重量皆可作为固定轴承外圈的预负荷。

进一步的,在上述各个实施例中,所述变频调速系统包括变频调速电机、变频器及速度反馈系统和计算机系统,该部分结构可以采用市售产品进行连接,因此部分结构未在图中显示,所述的变频调速电机就是上述试验机主体的电机座中安装的用于带动主轴旋转的电机。计算机系统通过通讯及速度反馈系统与变频器建立联系,可以读取变频器中参数,可以向变频器发出调整电机转速指令控制变频器输出频率,满足指标要求的20~20000r/min可调速要求。变频调速电机包括电机平衡环5、电机转子6、电机定子7、电机水套8、电机座9等。

所述试验监控系统,包括速度传感器、振动传感器、温度传感器、位移传感器、数据皆可传输至电脑系统监测观察,以监视、预测、判断保护轴承损坏时间;如:出现异常振动、急速温升、轴心位移轨迹紊乱等作为判断指标,测得在创新的自消除间隙机构减小主轴轴向碰撞力的情况下,保护轴承的抗冲击跌落次数的次数,即测出保护轴承寿命。

以上实施例仅用以说明本发明的技术方案而非对其进行限制,所属领域的普通技术人员应当理解,参照上述实施例可以对本发明的具体实施方式进行修改或者等同替换,这些未脱离本发明精神和范围的任何修改或者等同替换均在申请待批的权利要求保护范围之内。

- 一种圆锥滚子轴承和角接触球轴承寿命试验机

- 一种摇臂轴承寿命试验机的轴承夹持工装