一种全自动核酸纯化洗脱仪

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及生物仪器技术领域,特别是涉及一种全自动核酸纯化洗脱仪。

背景技术

人工合成核酸多采用自动化的设备通过固相亚磷酰胺化学法来进行合成,化学合成从3’端开始,核苷酸以亚磷酰胺单体的形式逐个偶联到寡核苷酸链上,碱基偶联反应的效率可达到99%,也就是说,每附加一个新碱基,都会有总量的1%的片段附加不上新的碱基,如果合成20个碱基,大概就剩下81.7%的完整序列,其他的都是不完整的碱基片段,而这些合成失败的片段全部残留在合成的粗制品中,如果使用粗制品直接进行PCR、测序反应,会影响实验结果。因此,对合成粗制品进行纯化是非常关键的步骤。

为了方便对DNA合成引物进行自动化的纯化,涉及到一种纯化仪器,该仪器主要解决引物合成氨解后纯化工序的自动化问题,被广泛用于培养基生产企业、制药企业、医院、公共健康、疾病预防控制中心、化妆品、食品等行业。相关技术中的纯化仪器无法单独完成整个纯化操作,需要借助其他辅助仪器,存在集成化和操作自动化程度低的问题,操作起来十分复杂,无法保证样品处理过程的可靠性和检测结果的稳定性。

发明内容

基于此,有必要针对现有技术中存在的集成化和操作自动化程度低的问题,提供一种集成化程度高、操作方便的全自动核酸纯化洗脱仪。

一种全自动核酸纯化洗脱仪,包括:

机身本体,所述机身本体的侧壁限定出操作区域,所述操作区域包括第一操作位置和第二操作位置;

打液针板组件,所述打液针板组件安装于所述机身本体,用于对处于所述第一操作位置的样本进行打液;

正压吹气组件,所述正压吹气组件安装于所述机身本体,用于对处于第二操作位置的样本进行吹气;

旋转机构,所述旋转机构设置在所述操作区域;

中间适配托盘,在所述中间适配托盘上设置有安装位,所述安装位用于安装一组样本,所述旋转机构与所述中间适配托盘连接,用于驱动所述中间适配托盘相对于所述机身本体转动,以使所述安装位在所述第一操作位置和所述第二操作位置之间进行切换。

在其中一个实施例中,所述打液针板组件包括运动装置、分液模块和第一分液针,所述运动装置通过所述分液模块连接所述第一分液针,用以带动所述第一分液针沿预设的运动轨迹运动,所述第一分液针设置在所述分液模块的靠近所述中间适配托盘的一侧。

在其中一个实施例中,所述运动装置包括:Z轴运动机构,所述Z轴运动机构包括基架、第一电机、第一传动组件和第一支架,所述第一电机装设于所述基架上,所述第一电机通过第一传动组件连接所述第一支架,以驱动所述第一支架相对于所述基架沿所述机身本体的高度方向做线性运动;

X轴运动机构,所述X轴运动机构包括第二电机、第二传动组件和第二支架,所述第二电机安装于所述第一支架,所述第二电机通过所述第二传动组件连接所述第二支架,以驱动所述第二支架相对于所述第一支架沿水平方向做线性运动,所述分液模块与所述第二支架连接。

在其中一个实施例中,所述正压吹气组件包括直线运动驱动装置和压紧部,所述直线运动驱动装置与所述压紧部连接,以驱动所述压紧部相对于所述机身本体沿所述机身本体的高度方向做线性往复运动;

所述压紧部朝向所述中间适配托盘的一侧设置有内凹腔,所述内凹腔的腔壁上开有多个相对设置的出气孔,所述出气孔上均设置有出气分流板。

在其中一个实施例中,所述分液模块设置有第一进液孔与多个第一出液孔,一个所述第一进液孔与多个第一出液孔之间通过一路分流通道连通,所述第一出液孔上均装设有第一分液针。

在其中一个实施例中,所述分液模块上至少可拆卸连接有一块安装孔板,所述安装孔板上设置有多个第二进液孔和第二出液孔,且所述第二进液孔和第二出液孔之间设置有垂直的排液通道,所述排液通道设置的数量为八个或十六个,所述第二出液孔上均设置有第二分液针。

在其中一个实施例中,所述旋转机构包括转动盘组件、固定盘组件、中空旋转平台和旋转驱动机构,所述中空旋转平台装设于所述固定盘组件,所述转动盘组件装设于所述中空旋转平台,所述旋转驱动机构与所述中空旋转平台连接,用于驱动所述转动盘组件相对于所述机身本体转动。

在其中一个实施例中,所述转动盘组件包括中控转盘和中控转轴,所述中控转盘中心设置有轴孔,所述中控转轴装设于所述轴孔中,所述中控转轴一端远离所述中间适配托盘的一端设置有管孔;

所述固定盘组件包括安装托盘、底板和立柱,所述中空旋转平台装设于所述安装托盘,所述中控转轴从所述中空旋转平台中心穿出,所述中空旋转平台一侧安装有位置传感器,所述安装托盘与底板之间均匀分布多个立柱,所述底板上还设置有废液接头安装部。

在其中一个实施例中,所述旋转机构上周向设置多个安装槽口,通过所述安装槽口装设多个所述中间适配托盘,所述旋转机构上围绕所述安装槽口设置有多个复位弹性件,所述中间适配托盘内部设置为带有侧开口的容置腔,所述中间适配托盘转动连接有挡板,所述挡板用以封闭或打开所述容置腔,所述中间适配托盘外壁上设置有锁紧件,所述锁紧件用于锁紧所述中间适配托盘与挡板以封闭所述容置腔,所述中间适配托盘安装位一侧设置有导液卡槽。

在其中一个实施例中,所述全自动核酸纯化洗脱仪还包括供料组件,所述分液模块与供料组件通过设置供液管路连通,所述供液管路包括第一管路、第二管路和第三管路,所述第一管路一端与所述分液模块的进液孔连接,另一端与所述第二管路连接,所述第二管路设置多个流入口,多种溶剂由所述流入口流进所述第二管路后,再经所述第一管路流出,所述第一管路设置有第一控制阀,所述第三管路一端与所述第一管路连接,另一端与储液装置连接,所述第三管路在所述储液装置一端设置有负压泵,所述第三管路还设置有第二控制阀。

上述实施例中的全自动核酸纯化洗脱仪,在机身本体上装设有打液针板组件和正压吹气组件,通过在机身本体侧壁限定出的操作区域中设置旋转机构,用以带动中间适配托盘相对于机身本体进行转动,其中当中间适配托盘转动到操作区域中的第一操作位置时,打液针板组件对装设于中间适配托盘安装位上的合成板进行打液动作,当中间适配托盘转动到操作区域中的第二操作位置,正压吹气组件对装设于中间适配托盘安装位上的合成板进行吹气动作,该全自动核酸纯化洗脱仪通过将整个核酸纯化洗脱仪工作过程中所需的部件整合在一起,形成一个独立的操作空间,减少仪器占用的空间,且无需借助其他辅助仪器,提高了核酸纯化洗脱仪的集成化程度。通过打液针板组件、正压吹气组件与旋转机构配合,实现旋转切换工位给液,提高了核酸纯化洗脱仪的操作自动化程度,从而保证了样品处理过程的可靠性和检测结果的稳定性。

附图说明

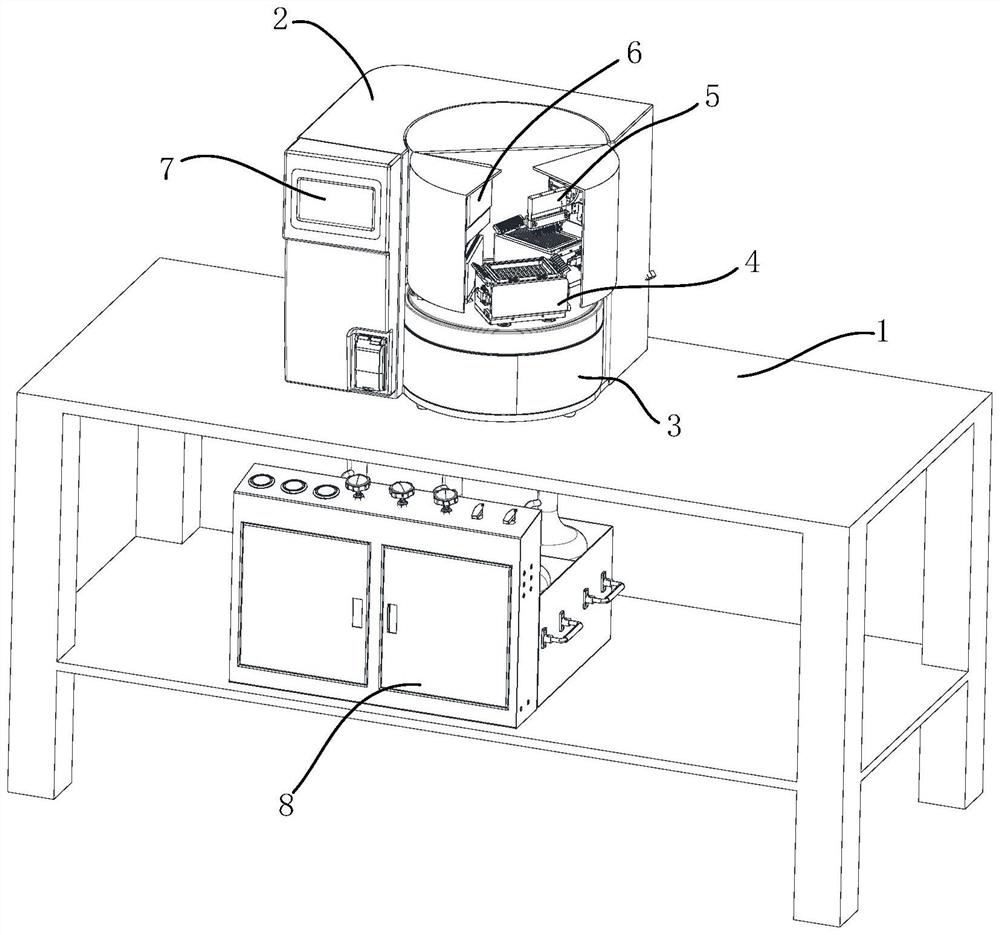

图1为全自动核酸纯化洗脱仪的立体图;

图2为全自动核酸纯化洗脱仪的机身本体立体图(隐藏对开操作门);

图3为全自动核酸纯化洗脱仪的供料组件立体图;

图4为全自动核酸纯化洗脱仪图2的A处局部放大图;

图5为全自动核酸纯化洗脱仪的打液针板组件立体图;

图6为全自动核酸纯化洗脱仪的打液针板组件另一视角立体图;

图7为全自动核酸纯化洗脱仪的机身本体中旋转机构内部细节图;

图8为全自动核酸纯化洗脱仪的机身本体的局部结构图(隐藏其中一个中间适配托盘);

图9为全自动核酸纯化洗脱仪的正压吹气组件立体图(省略对压固定块);

图10为全自动核酸纯化洗脱仪的分液模块与第二支架的结构示意图;

图11为全自动核酸纯化洗脱仪的分液模块内部通道分布示意图;

图12为全自动核酸纯化洗脱仪的分液模块选用共管路供液方式示意图。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

本申请实施例提出了一种全自动核酸纯化洗脱仪。参阅图1、图2和图4,全自动核酸纯化洗脱仪包括机身本体2、打液针板组件5、正压吹气组件6、旋转机构3和中间适配托盘4,机身本体2的侧壁限定出操作区域,操作区域包括第一操作位置21和第二操作位置22。打液针板组件5安装于机身本体2,用于对处于第一操作位置21的样本进行打液。正压吹气组件6也安装于机身本体2,用于对处于第二操作位置22的样本进行吹气。中间适配托盘4,在中间适配托盘4上设置有安装位,安装位用于安装一组样本,旋转机构3设置在操作区域,且与中间适配托盘4连接,用于驱动中间适配托盘4相对于机身本体2转动,以使安装位在第一操作位置21和第二操作位置22之间进行切换。

上述实施例中的全自动核酸纯化洗脱仪,在机身本体2上装设有打液针板组件5和正压吹气组件6,通过在机身本体2侧壁限定出的操作区域中设置旋转机构3,用以带动中间适配托盘4相对于机身本体2进行转动,其中当中间适配托盘4转动到操作区域中的第一操作位置21时,打液针板组件5对装设于中间适配托盘4安装位上的合成板41进行打液动作,当中间适配托盘4转动到操作区域中的第二操作位置22,正压吹气组件6对装设于中间适配托盘4安装位上的合成板41进行吹气动作,该全自动核酸纯化洗脱仪通过将整个核酸纯化洗脱仪工作过程中所需的部件整合在一起,形成一个独立的操作空间,减少仪器占用的空间,且无需借助其他辅助仪器,提高了核酸纯化洗脱仪的集成化程度。通过打液针板组件5、正压吹气组件6与旋转机构3配合,实现旋转切换工位给液,提高了核酸纯化洗脱仪的操作自动化程度,从而保证了样品处理过程的可靠性和检测结果的稳定性。

为了方便操作和保护仪器内部,在机身本体2上还设置有顶板和对开操作门,顶板设置在机身本体2的顶部,对开操作门设置在机身本体2朝向操作人员一侧的开口处。

参阅图4、图5和图6,打液针板组件5包括运动装置51、分液模块54和第一分液针544,运动装置51通过分液模块54连接第一分液针544,用以带动第一分液针544沿预设的运动轨迹运动,第一分液针544设置在分液模块54的靠近中间适配托盘4的一侧。

具体的,根据中间适配托盘4中装设的合成板41不同的板型,调整运动装置51的运动范围,使运动装置51带动分液模块54和第一分液针544按照预设的运动轨迹移动,实现向不同板型合成板41中打液的目的。

进一步的,运动装置51包括Z轴运动机构52和X轴运动机构53。Z轴运动机构52包括基架521、第一电机522、第一传动组件523和第一支架524,第一电机522装设于基架521上,第一电机522通过第一传动组件523连接第一支架524,以驱动第一支架524相对于基架521沿机身本体2的高度方向做线性运动;X轴运动机构53包括第二电机531、第二传动组件532和第二支架533,第二电机531安装于第一支架524,第二电机531通过第二传动组件532连接第二支架533,以驱动第二支架533相对于第一支架524沿水平方向做线性运动,分液模块54与第二支架533连接。

具体的,Z轴运动机构52的第一传动组件523包括丝杠5231、螺母5232、导向柱5233和滑块5234,丝杠5231与第一电机522的输出轴连接,螺母5232配合在丝杠5231上,螺母5232与第一支架524固定连接,导向柱5233设置在基架521上,滑块5234与第一支架524连接,滑块5234以可滑动的方式套设于导向柱5233。当第一电机522接电后,通过第一电机522旋转配合丝杆5231以及螺母5232,将旋转运动转化为线性运动,带动整个第一支架524在竖直方向做上下往复运动。

X轴运动机构53的第二传动组件532包括带轮5321和传送带5322,其中带轮5321包括相对设置的第一带轮、第二带轮,第一带轮和第二带轮均可转动地连接于第一支架524,传送带5322连接在第一带轮和第二带轮之间,第二电机531的输出轴连接第一带轮。第二支架533包括滑动槽板5331和与滑动槽板5331垂直设置的安装板5332,滑动槽板5331装设于第一支架524,且滑动槽板5331靠近传送带5322的一端与传送带5322一侧固定连接。安装板5332一端固定连接于滑动槽板5331,另一端装设有分液模块54。

此外,第一支架524上还设置有导轨5323、拖链5324和限位柱,本实施例中设置两条相互平行的导轨5323,在导轨5323上下沿相对设置有内凹的导向槽,第二支架533的滑动槽板5331上设置有与导轨5323卡接的导向凸棱,且两者能够相互滑动。为了限制第二支架533在第一支架524的移动范围,在导轨5323设置有相对的限位柱,当第二支架533移动到导轨任意一端限位柱将抵住第二支架533的滑动槽板5331,使第二支架533无法继续移动。此外,第一支架524上设置的拖链5324为常见的机床配件,起到牵引和保护管路的作用,选用尼龙材质,其他可以起到同样作用的配件也可适用。

参阅图7和图9,正压吹气组件6包括直线运动驱动装置61和压紧部62,直线运动驱动装置61与压紧部62连接,以驱动压紧部62相对于机身本体2沿机身本体2的高度方向做线性往复运动。压紧部62朝向中间适配托盘4的一侧设置有内凹腔621,内凹腔621的腔壁上开有多个相对设置的出气孔,出气孔上均设置有出气分流板622。

全自动核酸纯化洗脱仪中设置正压吹气组件6目的是:针对合成板41下侧合成柱中设置的滤膜,通过设置正压吹气组件6冲破滤膜,进行进一步反应。

进一步的,直线运动驱动装置61设置为气缸,压紧部62与气缸的伸出的活塞杆连接,压紧部62朝向旋转机构3的一侧设置有密封圈623,此处选用硅胶,该密封圈623与中间适配托盘4适配,作用是当直线运动驱动装置61驱动压紧部62与中间适配托盘4对接时,两者之间形成密封的腔体,保证正压吹气的效率。

同时,压紧部62的内凹腔621的腔壁上开有两个相对设置的出气孔,为了防止孔中吹出的气体气压过大,影响合成板41中待测溶剂,从而影响全自动核酸纯化洗脱仪的检测精度,在出气孔上设置有长条状出气分流板622,出气分流板622朝向出气孔一侧设置有分流槽,使得经出气孔排出的气体不会直接喷向合成板41,而是先经出气分流板622分流再充满内凹腔621。对压固定块36设置在旋转机构3中,具体设置在正对压紧部62的一侧,当直线运动驱动装置61控制压紧部62向下,设置对压固定块36为压紧部62提供一个相对对抗的力。

参阅图4、图10和图11,分液模块54设置有第一进液孔541与多个第一出液孔542,一个第一进液孔541与多个第一出液孔542之间通过一路分流通道连通,第一出液孔542上均装设有第一分液针544。

本实施例中,一路分流通道设置为树状通道,树状通道至少包括四级支路通道543,上一级支路通道543直径为下一级支路通道543直径的

分液模块54上至少可拆卸连接有一块安装孔板545,安装孔板545上设置有多个第二进液孔5451和第二出液孔5452,且第二进液孔5451和第二出液孔5452之间设置有垂直的排液通道,排液通道设置的数量为八个或十六个,第二出液孔上均设置有第二分液针5453。

本实施例中,分液模块54两侧均设置有安装孔板545,此处安装孔板545选用聚醚醚酮(PEEK)材质。安装孔板545包括设置有八个排液通道和十六个排液通道的,具有与分液模块54相同出液孔的安装孔板545,设置在分液模块54相邻侧,即具有八个排液通道的安装孔板545装设在分液模块54排布有八个出液孔的一侧。

参阅图7,旋转机构3包括转动盘组件31、固定盘组件32、中空旋转平台33和旋转驱动机构34,中空旋转平台33装设于固定盘组件32,转动盘组件31装设于中空旋转平台33,旋转驱动机构34与中空旋转平台33连接,用于驱动转动盘组件31相对于机身本体2转动。

进一步的,转动盘组件31包括中控转盘311和中控转轴312,中控转盘311中心设置有轴孔,中控转轴312装设于轴孔中,中控转轴312一端远离中间适配托盘4的一端设置有管孔3121。固定盘组件32包括安装托盘321、底板322和立柱323,中空旋转平台33装设于安装托盘321,中控转轴312从中空旋转平台中心穿出,中空旋转平台33一侧安装有位置传感器331,安装托盘321与底板322之间均匀分布多个立柱323,底板322上还设置有废液接头安装部3221。

具体的,中空旋转平台33底部一侧设置有旋转驱动机构34,其中旋转驱动机构34可根据需求选用伺服电机或步进电机,通过电机驱动实现角度调整自动化,其中中空旋转平台33上面的转盘设有一套精密交叉滚子轴承支撑,轴承中的滚子呈九十度交错排列,并且滚子直径略大于轴承内圈与外圈间的滚道尺寸,使得交叉滚子轴承的内外圈及滚子之间存在预紧力,由此轴承支撑的中空旋转平台转盘能够承受径向、轴向、倾覆等各种力矩。

中空旋转平台33驱动中控转盘311转动,装设于中空旋转平台33一侧的位置传感器331设置为光电传感器,中控转盘311一侧设置对应的检测点,两者配合实现对中控转盘311转动轨迹的检测。

为了设置固定盘组件32,给旋转驱动机构34预留安装位置,在底板322与安装托盘321之间均匀分布四根立柱323。同时为了提高旋转机构3转动的稳定性,在中控转盘311和安装托盘321外侧装设有环状包圈,这里需要使中控转盘311直径小于安装托盘321的直径,保证旋转机构3刚好能够设置在机身本体2的操作区域中。底板322覆盖整个机身本体2底部,且底板322靠近外沿均匀设置多个减震机脚。此外经中控转轴312下端管孔3121中穿出的导液管与底板322的废液接头安装部上的废液接头3221连接。

参阅图8,旋转机构3上周向设置多个安装槽口35,通过安装槽口35装设多个中间适配托盘4,旋转机构3上围绕安装槽口35设置有多个复位弹性件351,中间适配托盘4内部设置为带有侧开口的容置腔,中间适配托盘4转动连接有挡板42,挡板42用以封闭或打开容置腔,中间适配托盘4外壁上设置有锁紧件43,锁紧件43用于锁紧中间适配托盘4与挡板42以封闭容置腔,中间适配托盘4安装位一侧设置有导液卡槽44。

进一步的,本实施例中设置有三个安装槽口35,安装槽口35设置有三个中间适配托盘4,中间适配托盘4底部设置有与安装槽口35配合的安装底座,根据不同的板型需求,可以自由更换相应的中间适配托盘4。设置复位弹性件351作用是当直线运动驱动装置61驱动压紧部62向下与中间适配托盘4对接时,压紧部62中控转盘311有向下的压力,为了防止中控转盘311向一侧倾斜,复位弹性件351为中间适配托盘4预留被挤压的空间,此处复位弹性件351选用弹簧。

为了提高了对不同尺寸、型号的合成板41的兼容性,在旋转机构3上设置中间适配托盘4,在中间适配托盘4中放置有合成板41、留样板,两者适配,其中合成板41满足一种16x24的384合成板41和三种96合成板41的纯化需求。留样板根据需求设置在合成板41下侧。具体的,中间适配托盘4侧壁的导液卡槽44用于收集纯化工作前分液模块54排出的溶液,中间适配托盘4装设的锁紧件43设置为相互配合的弹簧卡扣和卡勾,通过锁紧件43控制挡板42的开合,打开挡板42后能够经侧开口取出留样板。

参阅图12,全自动核酸纯化洗脱仪还包括供料组件8,分液模块54与供料组件8通过设置供液管路连通,供液管路包括第一管路84、第二管路85和第三管路86,第一管路84一端与分液模块54的第一进液孔541连接,另一端与第二管路85连接,第二管路85设置多个流入口851,多种溶剂由流入口851流进第二管路85后,再经第一管路84流出,第一管路84设置有第一控制阀841,第三管路86一端与第一管路84连接,另一端与储液装置连接,第三管路86在储液装置一端设置有负压泵,第三管路86还设置有第二控制阀861。

进一步的,当选用共管路供液方式时,三氯乙酸(TCA)、清洗液(ACN)、A液、B液、C液以及一路惰性气体,分别从第二管路85的流入口851接入,当任意一路气/液接入时,其他路气液关闭,设置第二管路85能够实现多种试剂共管路的功能,无需每种试剂单独布置一条管路,减少了电磁阀的使用。同时增加了清洗管路功能,试剂接入后关闭所有管路,只留下连接惰性气体的管路,从而实现清洗管路的目的。

由于相关技术中由于三氯乙酸(TCA)具有低粘度、挥发性高的液体特性,在关闭电磁阀后,管内遗留的液体会从分液钢针中流出,造成TCA滴液的问题,导致滴液、渗液以及返液将导致串孔污染的问题,在三氯乙酸(TCA)接入后关闭第一控制阀841,再打开第二控制阀和负压泵将管内遗留的三氯乙酸(TCA)吸入储液装置,解决了三氯乙酸(TCA)操作中滴液的问题,进一步提高检测的稳定性。

除此之外,参阅图1和图3,全自动核酸纯化洗脱仪还包括机架1、智能操控装置7和供料组件8,机架1上设置有机身本体2和供料组件8,机身本体2中设置有智能操控装置7,智能操控装置7包括主控电脑71和操作面板72,主控电脑71控制打液针板组件5、正压吹气组件6和旋转机构3,主控电脑71外设有多种类型的接口,通过操作面板72设置全自动核酸纯化洗脱仪的工作参数;供料组件8包括箱体81、试剂瓶82和防爆件83,箱体81包括多个固定隔间,固定隔间中装设有试剂瓶82,固定隔间与试剂瓶82之间设置有防爆件83。

为了方便管路布置,机架1设置有上下两层,其中上层放置机身本体2,下层放置供料组件8。机身本体2一侧设置有智能操控装置7,其中主控电脑71控制打液针板组件5、正压吹气组件6进行打液和吹气动作,同时控制旋转机构3旋转,调整中间适配托盘4所处的位置,主控电脑71接口包括常见的USB接口、PS/接口、三芯电源插口、并行接口、串行接口、RJ-45(网络)接口。操作面板72可以对整个纯化过程中的工作参数进行设定,对全自动核酸纯化洗脱仪的工作状态进行监控。本实施例中采用智能操控装置7,大大提高了整机的轻量化以及智能化的水平。

进一步的,供料组件8为打液针板组件5和正压吹气组件6提供所需的气/液,整个箱体81通过采用钣金焊接的方式设置有六个固定隔间,箱体81两侧为了方便搬运设置有把手,在固定隔间与试剂瓶82中设置防爆件83,此处为防爆海绵,大大降低试剂瓶82的安全隐患。具体的,箱体81设置有两个进气开关811,一个用于控制溶剂的接入,另一个用于控制气体的接入;还设置有三个调压阀812,分别用于调整总的气压、瓶内压和正压吹气的气压,对应三个气压还设置有三个压力表813,用于观察实施气压。

以下为全自动核酸纯化洗脱仪的具体工作过程:

首先,进行准备工作,在智能操作面板72上点击“开始”,嘀声后,中控转盘311开始沿逆时针转动,旋转约一周,当中间适配托盘4旋转到打液针板组件5下方时(第一操作位置),中控转盘311停止旋转,先由Z轴运动机构52调整分液模块54竖直方向的位置,使其靠近合成板41,再由X轴运动机构53调整分液模块54水平方向的位置,使分液模块54停靠在中间适配托盘4的最右侧,即分液针对准导液卡槽44的位置,让分液针空流5s左右;

其次,分液模块54从右向左平移/从左向右平移,以分液针一次性注射的排数为单位停顿打液,例如当采用的合成板41为96合成板41时,分液模块54需要停顿十二次以充满整个96合成板41,Z轴运动机构52驱动分液模块54上移远离合成板41。一次打液完成后,中控转盘311沿顺时针转动,旋转大概240°,当中间适配托盘4旋转到正压吹气组件6下方时(第二操作位置),中控转盘311停止旋转,压紧部62向下与中间适配托盘4压紧,进行吹压动作,完成后再沿逆时针反方向转回第一操作位置进行第二次打液动作,打液完成后的吹压动作与前述同理。

接着,仪器发出提示音“嘀”声,表明多次打液吹压动作已完成,智能操作面板72上显示第X中间适配托盘4运行状态亮起红灯,即操作完成。

最后,点击智能操作面板72上旋转按钮,使第二操作位置上的中间适配托盘4沿逆时针旋转120°,取下操作完成的合成板41,拨动锁紧件43打开挡板42将留样板取出,整个纯化操作完成。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种全自动核酸洗脱纯化工作站

- 一种核酸提取纯化仪转板洗脱总成