一种芯片倒装互连失败返修方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及半导体技术领域,尤其涉及一种芯片倒装互连失败返修方法。

背景技术

红外焦平面探测器是将红外辐射能转换为电能或其他物理量的器件,红外焦平面探测器分为红外光量子探测(光电伏特效应、光伏型)和热探测(热电效应、光导型)两类。

红外焦平面探测器广泛应用于红外热成像、红外遥感、搜救等领域。倒装互连技术是制备红外焦平面探测器的关键技术之一,其主要工艺过程是将红外探测器芯片与读出电路芯片通过铟柱压焊在一起,使得红外探测器探测到的光信号通过读出电路芯片进行处理和输出。

在实际生产过程中,一方面,由于探测器芯片表面并非理想的平面,使探测器芯片与读出电路芯片表面无法调至互相平行,进而导致探测器芯片与读出电路芯片互连时探测器芯片的某一个角或者某一个边互连失败,互连失败后会产生大面积的盲元,造成芯片报废;另一方面,由于倒装互连后的芯片难以重新分开,即使分开,铟柱也会受损,同时污染探测表面,使探测器芯片和读出电路芯片报废,增加红外探测器的制造成本和制造时间。

发明内容

本发明实施例提供一种芯片倒装互连失败返修方法,能够修复产生盲元的芯片,降低红外探测器芯片报废率。

本申请实施例提供一种芯片倒装互连失败返修方法,包括:

将倒装互连失败的探测组件吸附到倒装焊机的压焊平台上,其中,所述探测组件包括探测器芯片、与所述探测器芯片互连的读出电路芯片及焊料;

将压焊板吸附到所述倒装焊机的焊接臂上;

识别所述探测组件的盲元参数,根据所述盲元参数调整所述压焊板的压焊位姿;

设定焊接参数;

执行补焊操作并进行测试。

在一个实施方式中,所述将压焊板吸附到所述倒装焊机的焊接臂上,还包括:移动所述压焊平台使所述探测组件位于所述压焊板的正下方,且使所述探测组件的边缘与所述压焊板的边缘平行。

在一个实施方式中,所述盲元参数包括盲元位置及盲元面积,所述根据所述盲元参数调整所述压焊板的压焊位姿,包括:通过调整所述焊接臂的万向球轴使所述压焊板与所述读出电路芯片的表面平行;根据所述盲元位置及所述盲元面积调整所述压焊板至目标倾斜角度,以使所述压焊板上与所述盲元的对应位置处的高度低于所述压焊板上的其他位置。

在一个实施方式中,所述通过调整所述焊接臂的万向球轴使所述压焊板与所述读出电路芯片的表面平行,具体为:调整所述万向球轴直至所述压焊板反射的反射光斑移至屏幕中心,以使所述压焊板与所述读出电路芯片的表面平行。

在一个实施方式中,所述根据所述盲元位置及所述盲元面积调整所述压焊板至目标倾斜角度,包括:基于所述盲元的位置确定所述压焊板的目标倾斜方向;基于所述盲元面积、所述盲元位置及预设间隙函数确定所述目标倾斜角度;将所述压焊板的倾斜角度调整至所述目标倾斜角度。

在一个实施方式中,所述基于所述盲元面积、所述盲元位置及预设间隙函数确定所述目标倾斜角度,包括:基于所述盲元面积及预设间隙函数得到盲元间隙;基于所述盲元位置进行计算,得到所述盲元的盲元中心距;基于所述盲元间隙及所述盲元中心距进行计算,得到所述目标倾斜角度。

在一个实施方式中,所述将所述压焊板的倾斜角度调整至所述目标倾斜角度,包括:基于所述目标倾斜角度及预设光斑倾角函数进行计算,得到目标光斑方位;将所述目标光斑方位分解为横向移动方位及纵向移动方位;基于所述横向移动方位及所述纵向移动方位将所述压焊板的反射光斑移至所述目标光斑方位。

在一个实施方式中,所述设定焊接参数,包括:基于所述盲元间隙设置所述焊接臂的压焊距离;设定焊接压力至预设焊接压力;设定焊接温度至预设焊接温度。

在一个实施方式中,所述执行补焊操作并进行测试,包括:根据所述压焊距离,操作所述焊接臂向下移动以实施补焊操作;对补焊后的所述探测组件进行测试以确定是否合格。

在一个实施方式中,所述压焊板是陶瓷片、硅片、锗片、宝石片中的一种,且所述压焊板的面积大于所述探测器芯片的面积。

与现有技术相比,本申请实施例通过将倒装互连失败的探测组件吸附到倒装焊机的压焊平台上,其中,所述探测组件包括探测器芯片、与所述探测器芯片互连的读出电路芯片及焊料;将压焊板吸附到所述倒装焊机的焊接臂上;识别所述探测组件的盲元参数,根据所述盲元参数调整所述压焊板的压焊位姿;设定焊接参数;执行补焊操作并进行测试,能够修复因产生盲元导致的报废,节约红外探测器的制造成本和生产时间成本。

附图说明

在下文中将基于实施例并参考附图来对本发明进行更详细的描述。

图1是本发明一实施例提供的芯片倒装焊接示意图;

图2是本发明一实施例提供的芯片倒装焊接压焊状态示意图;

图3是本发明一实施例提供的焊接失败的探测组件示意图;

图4是本发明一实施例提供的倒装焊机调整状态示意图;

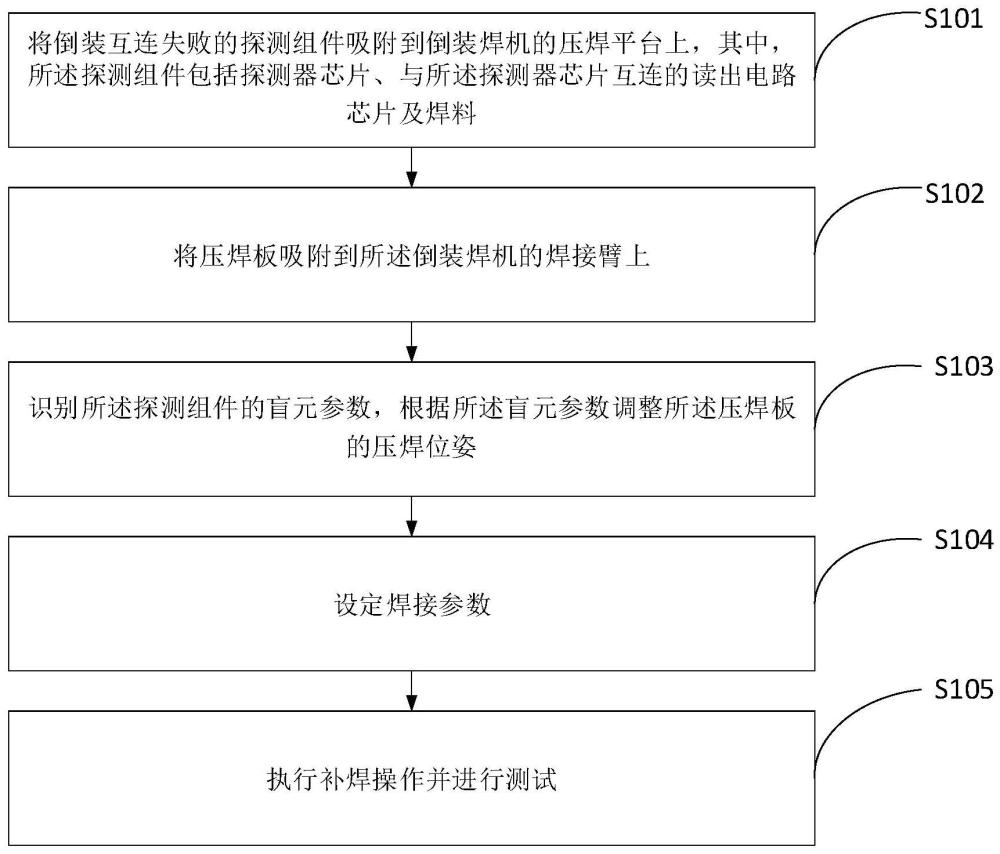

图5是本发明一实施例提供的芯片倒装互连失败返修方法的流程图;

图6是本发明一实施例提供的探测组件检测存在盲元的示意图;

图7是本发明一实施例提供的探测组件检测合格的示意图;

图8是本发明一实施例提供的盲元截面示意图;

图9是本发明一实施例提供的反射光斑移动距离计算辅助图。

附图标记:

10、倒装焊机;110、焊接臂;120、压焊平台;20、探测组件;210、探测器芯片;220、焊料;230、读出电路芯片;240、盲元;30、压焊板。

具体实施方式

下面将结合附图对本发明作进一步说明。

如图1所示,倒装互连是依靠倒装倒装焊机10来完成焊接操作的工艺,其主要操作步骤为:将读出电路芯片230的铟柱向上放在倒装焊机10的压焊平台120中心的真空吸孔上,通过真空吸附的方式将读出电路芯片230固定在压焊平台120上;将探测器芯片210正面向下放在压焊平台120旁边的样品架上,通过焊接臂110将探测器芯片210芯片吸起来;移动压焊平台120至焊接臂110下方,通过显微镜观察,然后操作倒装焊机10将探测器芯片210与读出电路芯片230上的对准标记对齐;调节焊接臂110上的万向球轴,使探测器芯片210的正面与读出电路芯片230的正面平行;如图2所示,设定好互连压力、互连温度和时间等参数,操纵焊接臂110向下移动,将探测器芯片210与读出电路芯片230压焊在一起。

由倒装互连的工艺可知,使探测器芯片210正面与读出电路芯片230表面平行是倒装互连能否成功的关键。如图1中箭头所示,倒装焊机10采用的方法是将一束光通过棱镜的折射后转变成方向相反的两束光分别垂直射向探测器芯片210和读出电路芯片230的表面,将两束光的反射光斑显示在电脑屏幕上。由于压焊平台120只能水平移动,无法倾斜,所以读出电路芯片230的反射光斑是固定在屏幕中心无法移动;焊接臂110上设有万向球轴,万向球轴可以自由调节方向,因此探测器芯片210的反射光斑可以通过调节万向球轴来移动。当探测器芯片210的反射光斑与读出电路芯片230的反射光斑重合时,可确保两个焊接平面平行。

然而在实际生产过程中,一方面,由于探测器芯片210表面并非理想的平面,使探测器芯片210与读出电路芯片230表面无法调至互相平行,进而导致探测器芯片210与读出电路芯片230互连时探测器芯片210的某一个角或者某一个边互连失败,互连失败后会产生大面积的盲元,造成芯片报废;另一方面,由于倒装互连后的芯片难以重新分开,即使分开,铟柱也会受损,同时污染探测表面,使探测器芯片210和读出电路芯片230报废,增加红外探测器的制造成本和制造时间。

为了解决上述技术问题,如图5所示,第一方面,本申请至少一实施例提供了一种芯片倒装互连失败返修方法,包括:

S101:将倒装互连失败的探测组件20吸附到倒装焊机10的压焊平台120上,其中,所述探测组件20包括探测器芯片210、与所述探测器芯片210互连的读出电路芯片230及焊料220;

需要说明的是,本实施例提供的芯片倒装互连失败返修方法依然是使用原有倒装焊机10进行修复,并不需要增加新的设备,可有效的降低修复成本。

S102:将压焊板30吸附到所述倒装焊机10的焊接臂110上;

需要说明的是,焊接失败的探测组件20通常放置在架子上,故在进行修复时需要将其从架子上取下,以便进行后续操作。

在一些实施例中,所述将压焊板30吸附到所述倒装焊机10的焊接臂110上,还包括:移动所述压焊平台120使所述探测组件20位于所述压焊板30的正下方,且使所述探测组件20的边缘与所述压焊板的边缘平行。

需要说明的是,在修复探测组件20时需先通过调节压焊平台120的位置使互连失败的探测组件20位于所述压焊板30的正下方,通常所述压焊板30的形状与所述探测组件20或探测器芯片210的形状相同,例如,均为方形或长方形,以便进行后续的补焊操作。

S103:识别所述探测组件20的盲元参数,根据所述盲元参数调整所述压焊板30的压焊位姿;

在一些实施例中,所述盲元参数包括盲元位置及盲元面积,所述根据所述盲元参数调整所述压焊板30的压焊位姿,包括:通过调整所述焊接臂110的万向球轴使所述压焊板30与所述读出电路芯片230的表面平行;根据所述盲元位置及所述盲元面积调整所述压焊板30至目标倾斜角度,以使所述压焊板30上与所述盲元的对应位置处的高度低于所述压焊板30上的其他位置。

需要说明的是,在进行补焊操作前需先找到所述探测组件20上的盲元240的盲元位置和盲元面积,以便后续根据所述盲元位置调整所述倒装焊机10的相关参数,如图3、图6所示,通常所述盲元位置在所述探测器芯片210的某一个角或某一个边,盲元参数还可以包括盲元数量,以便针对每一处盲元进行补焊。

需要说明的是,由于压焊平台120仅能进行水平方向上的移动,故使所述压焊板30与所述读出电路芯片230的表面平行需通过调节设于焊接臂110上的万向球轴,如图4所示,在将所述压焊板30与所述读出电路芯片230的表面调平之后需继续进行调节,以使所述压焊板30上与所述盲元240的对应位置处的高度低于所述压焊板30上的其他位置,例如,如图6所示,当盲元240的位置位于屏幕的左下方时,可使压焊板30的反射光斑移至屏幕中心的左下方,通常移动距离约为光斑直径的1/3—1/2,此时压焊板30的状态变成向探测器芯片210的左下方倾斜以与盲元240的位置相对应,通过上述的调节使在进行补焊操作时,压焊板30可先施压在探测组件20上盲元240所在的位置,以使未连通的盲元240重新连接成为有效像元。另外,图4中所示的倾斜角度为示意图,在实际互连过程中,万向球轴的水平调节角度很小,通常无法用肉眼分辨。

在一些实施例中,所述通过调整所述焊接臂110的万向球轴使所述压焊板30与所述读出电路芯片230的表面平行,具体为:调整所述万向球轴直至所述压焊板30反射的反射光斑移至屏幕中心,以使所述压焊板30与所述读出电路芯片230的表面平行。

需要说明的是,在使所述压焊板30与所述读出电路芯片230的表面平行的方面,如图1所示,倒装焊机10采用的方法是将一束光通过棱镜的折射后,转变成方向相反的两束光分别垂直射向探测器芯片210和读出电路芯片230的表面,将两束光的反射光斑显示在电脑屏幕上。当探测器芯片210的反射光斑与读出电路芯片230的反射光斑重合时,即可使探测器芯片210的表面与所述读出电路芯片230的表面平行,由于压焊平台120只能水平移动,无法倾斜,所以读出电路芯片230的反射光斑也是固定在屏幕中心无法移动;焊接臂110上设有万向球轴,可以自由调节方向,因此探测器芯片210的反射光斑可以通过调节万向球轴来移动。当探测器芯片210的反射光斑与读出电路芯片的反射光斑重合时,可确保两个焊接平面平行。

在一些实施例中,所述根据所述盲元位置及所述盲元面积调整所述压焊板30至目标倾斜角度,包括:基于所述盲元的位置确定所述压焊板30的目标倾斜方向;基于所述盲元面积、所述盲元位置及预设间隙函数确定所述目标倾斜角度;将所述压焊板30的倾斜角度调整至所述目标倾斜角度。

在一些实施例中,所述基于所述盲元面积、所述盲元位置及预设间隙函数确定所述目标倾斜角度,包括:基于所述盲元面积及预设间隙函数得到盲元间隙;基于所述盲元位置进行计算,得到所述盲元240的盲元中心距;基于所述盲元间隙及所述盲元中心距进行计算,得到所述目标倾斜角度。

需要说明的是,示例性地,如图6所示,当盲元位置位于左下角时,此时可确定压焊板30向左下方倾斜,其中,左下方即为所述目标倾斜方向。

需要说明的是,通常情况下,倒装互连失败时盲元面积不会超过探测器芯片210总面积的10%,如果超过10%,则说明芯片表面存在明显缺陷,则没有再返修的必要,通过对失效样品的分析和测量发现:当盲元面积小于探测器芯片210总面积的5%时,焊料顶点与探测器芯片210之间的间隙不大于0.5微米,最大值在离探测器芯片210中心最远的位置,且越向探测器芯片210中心靠近,间隙越小;当盲元面积占探测器芯片210总面积的5%-10%时,焊料顶点与探测器芯片210之间的间隙不大于1微米,最大值在离探测器芯片210中心最远的位置,且越向中心靠近,间隙越小;由上述发现可以得出,所述预设间隙函数可以是分段函数,即当盲元面积占探测器芯片210总面积的5%-10%时,盲元间隙为1微米;当盲元面积小于探测器芯片210总面积的5%时,盲元间隙为0.5微米,由此便可确定盲元间隙D。

需要说明的是,在获得盲元位置后,便可由盲元位置确定盲元距离探测器芯片210中心的盲元中心距L,如图8所示,由盲元中心距L及盲元间隙D,根据三角函数关系即可得出所述目标倾斜角度,示例性地,盲元中心距L为7.8毫米、盲元面积占探测器芯片210总面积的4%时,此时盲元间隙D为0.5微米(最大值在探测器芯片210的左下角,越向中心靠近,间隙越小),此时可求得所述目标倾斜角度为0.0037°,即需将倒装焊机10的万向球轴偏转0.0037°即可使压焊板30达到所述目标倾斜角度。

在一些实施例中,所述将所述压焊板30的倾斜角度调整至所述目标倾斜角度,包括:基于所述目标倾斜角度及预设光斑倾角函数进行计算,得到目标光斑方位;将所述目标光斑方位分解为横向移动方位及纵向移动方位;基于所述横向移动方位及所述纵向移动方位将所述压焊板30的反射光斑移至所述目标光斑方位。

需要说明的是,所述预设光斑倾角函数可根据不同的倒装焊机而有所不同,通常倒装焊机的反射光斑每移动一个单位,其对应的角度偏转为0.00057°(即为所述预设光斑倾角函数),示例性地,如图9所示,为了达到0.0037°的偏转,反射光斑需要移动7个单位,但这7个单位的移动距离是向左下方移动的,在实际操作中,反射光斑只能左右或上下移动,因此还需要将这7个单位的距离转化为向左和向下的移动距离(即横向移动方位、纵向移动方位)。此处根据勾股定理可知:(6X)

S104:设定焊接参数;

在一些实施例中,所述设定焊接参数,包括:基于所述盲元间隙设置所述焊接臂110的压焊距离;设定焊接压力至预设焊接压力;设定焊接温度至预设焊接温度。

需要说明的是,因补焊操作仅是对所述探测组件20的部分区域进行焊接,故在进行补焊操作时所使用的焊接压力、焊接温度通常与正常焊接时的焊接压力和焊接温度不同,通常所述预设焊接压力是正常焊接时焊接压力的1/4至1/3,预设焊接温度为80℃-120℃,在此预设焊接压力、预设焊接温度下有助于焊料220与探测器芯片210的连接,其它焊接参数与正常焊接时相同。

需要说明的是,因补焊操作仅是针对盲元进行补焊,故在进行补焊时,可设置焊接臂110向下移动的距离,所述压焊距离可以包括压焊板30与所述探测器芯片210之间的间距和盲元间隙,也可仅包括盲元间隙,其中,压焊板30与探测器芯片210之间的间距可通过传感器测得,盲元间隙由预设间隙函数得出,通过设置压焊距离可以确保修复盲元,且不会对探测器芯片210上焊接良好的部分产生损坏。

S105:执行补焊操作并进行测试。

在一些实施例中,所述执行补焊操作并进行测试,包括:根据所述压焊距离,操作所述焊接臂110向下移动以实施补焊操作;对补焊后的所述探测组件20进行测试以确定是否合格。

需要说明的是,在对倒装焊机10完成相应的调节、设定焊接压力和焊接温度之后便可进行补焊操作,进行补焊操作时,通常操作焊接臂110向下移动对探测器芯片210实施压焊即可,如图4所示,由于压焊板30是向左下方倾斜的,其压焊板30以调整至所述目标倾斜角度,在压焊过程中首先接触到的是探测器芯片210的左下角(即盲元240所在位置),左下角受力后产生形变,向下移动,与下方的焊料220连接,形成连通的状态。在补焊操作完成后,可对补焊后的探测组件20进行测试,若其测试图如图7所示,则测试合格,成为一支合格的探测组件20。

需要说明的是,可根据所述盲元240的面积调节焊接参数,如焊接压力、焊接温度,如若盲元240的面积较大,则可相应的增加焊接压力和/或焊接温度,若盲元240的面积较小,则可相应的降低焊接压力和/或焊接温度,以便更加安全、可靠的完成补焊操作。

在一些实施例中,所述压焊板30是陶瓷片、硅片、锗片、宝石片中的一种,且所述压焊板30的面积大于所述探测器芯片210的面积。

需要说明的是,压焊板30通常是经过校平、抛光及打磨的,以确保压焊板30具有良好的平面度及光泽度,因陶瓷片具有坚硬、不易变形的特点,压焊板30优选陶瓷片。

需要说明的是,所述焊料220可以是铟柱,因铟的质地软、可塑性强、延展性高、易压成片。故可采用铟柱作为焊料220,以使所述探测器芯片210与所述读出电路芯片230焊接更加容易。

本申请实施例通过将倒装互连失败的探测组件吸附到倒装焊机的压焊平台上,其中,所述探测组件包括探测器芯片、与所述探测器芯片互连的读出电路芯片及焊料;将压焊板吸附到所述倒装焊机的焊接臂上;识别所述探测组件的盲元参数,根据所述盲元参数调整所述压焊板的压焊位姿;设定焊接参数;执行补焊操作并进行测试,能够修复因产生盲元导致的报废,节约红外探测器的制造成本和生产时间成本。

虽然已经参考优选实施例对本发明进行了描述,但在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

- 一种互连单元、芯片结构、倒装芯片及其对准方法

- 一种互连单元、芯片结构、倒装芯片及其对准方法