一种多工位的叠加立式铣床以及使用方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及铣床领域,具体是涉及一种多工位的叠加立式铣床,还涉及一种多工位的叠加立式铣床的使用方法。

背景技术

数控铣床是对金属加工的常用设备,主要是对金属进行切削加工作业,包括但不仅限于钻孔、开槽、打磨等功能,立式数控铣床由于其构造稳定,结构强度高,具有良好的精度一直是数控领域的主要设备之一,一般大多数的立式数控铣床都可以对底部夹具上的零件进行加工作业,其原理主要是由于底部的平台可以在三维的任意方向进行移动,从而便于顶部钻床进行加工。

目前的立式数控铣床大多为单工位设置,因此,数控铣床的加工高度是由数控铣床底部的移动平台升降幅度来定的,也就是说,数控机床的垂直加工范围收到升降平台的限制,若加工一些垂直高度较高的零件,需要对夹具进行调整,在进行进一步加工,这样不仅需要对零件进行二次装夹,而且还要准备不同高度的夹具,更换不同类型的加工的工具,导致立式数控机床效率低适配率低。

目前公开号为CN115555621A的中国专利公开了一种立式多工位数控铣床,包括工作桌,所述工作桌顶部一侧设有三维移动平台,所述三维移动平台顶部设有工件夹具,所述三维移动平台侧面并排设有高度调节装置,所述高度调节装置侧面连接数控铣床切削部,所述数控铣床切削部并排设置高度不同,所述数控铣床切削部底部设有所述工件夹具;所述高度调节装置包括支撑底板,所述支撑底板侧面连接所述工作桌,所述支撑底板顶部对称设有支撑立柱,所述支撑立柱侧面开有滑动凹槽,所述滑动凹槽设有转动丝杆,所述转动丝杆顶部连接第一转动电机,所述转动丝杆匹配连接升降十字滑块,所述升降十字滑块端部设有连接挡板,所述连接挡板通过螺丝连接所述数控铣床切削部;所述数控铣床切削部包括升降台,所述升降台顶部设有第二转动电机,所述第二转动电机顶部设有降温装置,所述第二转动电机底部可拆卸连接卡接部,所述卡接部可拆卸连接铣刀。

根据上述专利所述,该专利通过利用高度条装置,配合多工位的数控铣床切削部,可以在不重复对零件进行夹紧固定的情况下,对加工深度较高的器件进行自动切削作业,然而该切削部的切削位置无法进行调节,从而无法进行单工位的加工或多工位以叠加的形式加工,导致加工效率降低,因此,目前需要一种能够调整切削部的加工位置且便于切换不同类型切削部进行加工的立式铣床。

发明内容

针对现技术所存在的问题,提供一种多工位的叠加立式铣床,本发明通过固定铣刀和活动铣刀切换加工的方式,无需在加工过程中进行铣刀的切换,随着切换调节机构对活动铣刀的位置调整,使得活动铣刀和固定铣刀之间即可单独对工件加工,也可以叠加同步的方式对工件进行加工,相比于传统单工位的铣床,更有效提高工件的加工效率。

为解决现有技术问题,本发明采用的技术方案为:

本发明提供一种多工位的叠加立式铣床,包括支架,支架上设有多方位移动平台,多方位移动平台的侧边设有高度调节装置,高度调节装置上设有多工位加工器具,多工位加工器具设有固定铣刀和活动铣刀,高度调节装置上设有呈水平状态且从上到下依次排列的第一圆盘和第二圆盘,第一圆盘和第二圆盘的中心贯通开设有供固定铣刀固定的穿口,第一圆盘和第二圆盘的轴心线方向开设有供活动铣刀移动的活动口,第一圆盘和第二圆盘之间设有用以对不同类型的固定铣刀和活动铣刀之间进行加工转换的切换调节机构,切换调节机构设有供活动铣刀在活动口中移动的活动组件,切换调节机构还设有用以调整活动铣刀和固定铣刀之间距离的间距调节组件和用以调整活动铣刀的刀头位置的位移调节组件,间距调节组件和位移调节组件均设置在第一圆盘上。

优选的,活动组件设有第一滑套和第二滑套,第一滑套滑动设置在第一圆盘的活动口中,第二滑套滑动设置在第二圆盘的活动口中,第一滑套和第二滑套之间设有弹性连接件,活动铣刀安装在弹性连接件中且活动铣刀能够在第一滑套和第二滑套中上下移动。

优选的,间距调节组件设有旋转环,旋转环同轴套设在第一圆盘上,第一滑套与旋转环之间连接有一个连杆,连杆的两端分别与第一滑套和旋转环轴接,第一圆盘上设有用以驱动旋转环转动的旋转驱动器。

优选的,弹性连接件设有固定套筒,固定套筒套设在第一滑套中,活动铣刀固定在固定套筒中,固定套筒的上端穿过第一滑套向上延伸,固定套筒的下端与第二滑套之间固定连接有套设在活动铣刀上的弹簧,当弹簧处于正常状态时,活动铣刀的刀头位置处于高于固定铣刀的刀头位置的状态。

优选的,位移调节组件设有固定套壳,固定套壳固定套设在固定铣刀的上端,固定套壳上且靠近活动铣刀的侧边呈竖直状态设有延伸管,延伸管中插设有一个插杆,插杆的下端与固定套筒之间配合连接,当插杆移动时,固定套筒处于一同移动状态,当固定套筒远离或靠近固定套壳时,插杆与固定套筒之间始终处于连接状态。

优选的,固定套壳的顶部中心设有储液室,储液室上开设有进液口,储液室与延伸管之间连通设有连通管,连通管位于延伸管的上半部且靠近于延伸管的顶部,延伸管的顶部呈闭口状,延伸管的下半部开设有出液口,插杆的侧边沿着其轴线方向开设有延伸至其中部的缺口。

优选的,插杆的下端朝着固定套筒的方向延伸设有延伸柱,固定套筒的侧边设有套设在延伸柱上的延伸套。

优选的,连通管上设有第一电控阀门,延伸管的出液口处设有第二电控阀门。

优选的,高度调节装置设有第一滑板和第二滑板,第一滑板滑动设置在支架上,第二滑板滑动设置在第一滑板上,第一滑板上沿着其边缘方向开设有条形口,第二滑板的下半部设有滑动卡接在条形口中的凸柱,凸柱的端部设有防脱环,支架上设有用以带动第一滑板做升降移动的第一升降驱动器,第一滑板上设有用以带动第二滑板做升降移动的第二升降驱动器。

本发明还提供一种多工位的叠加立式铣床的使用方法,包括以下步骤:

S1,将待加工的工件放置在多方位移动平台上进行固定;

S2,通过高度调节装置调节多工位加工器具的加工位置;

S3,通过高度调节装置中第一滑板和第二滑板的二次升降调节,增大多工位加工器具垂直的加工范围,以便于对高度较高的工件进行加工;

S4,通过启动位移调节组件切换不同类型的固定铣刀和活动铣刀分别对工件进行加工,或者叠加固定铣刀和活动铣刀一同对工件进行加工;

S5,通过启动间距调节组件调整固定铣刀与活动铣刀之间的间距,从而在叠加固定铣刀与活动铣刀对工件一同加工时调整工件被加工的部位。

本申请相比较于现有技术的有益效果是:

1.本发明通过固定铣刀和活动铣刀切换加工的方式,无需在加工过程中进行铣刀的切换,随着切换调节机构对活动铣刀的位置调整,使得活动铣刀和固定铣刀之间即可单独对工件加工,也可以叠加同步的方式对工件进行加工,实现了立式铣床多工位的对工件的加工,相比于传统单工位的铣床,更有效提高工件的加工效率。

2.本发明通过旋转环的旋转带动连杆的活动,促使第一滑套在第一圆盘的活动口中移动,第一滑套的移动带动活动铣刀移动,使得活动铣刀远离或靠近固定铣刀,实现了活动铣刀与固定铣刀之间的距离调整,便于活动铣刀与固定铣刀叠加对工件一同加工时的位置调整,提高了加工效率。

3.本发明通过插杆顺着延伸管的移动方向,使得插杆推拉固定套筒,促使固定套筒在第一滑套中滑动,从而促使了活动铣刀在第二滑套中滑动,实现了活动铣刀垂直方向的位置调整,无需进行停机更换铣刀,提高了加工效率。

附图说明

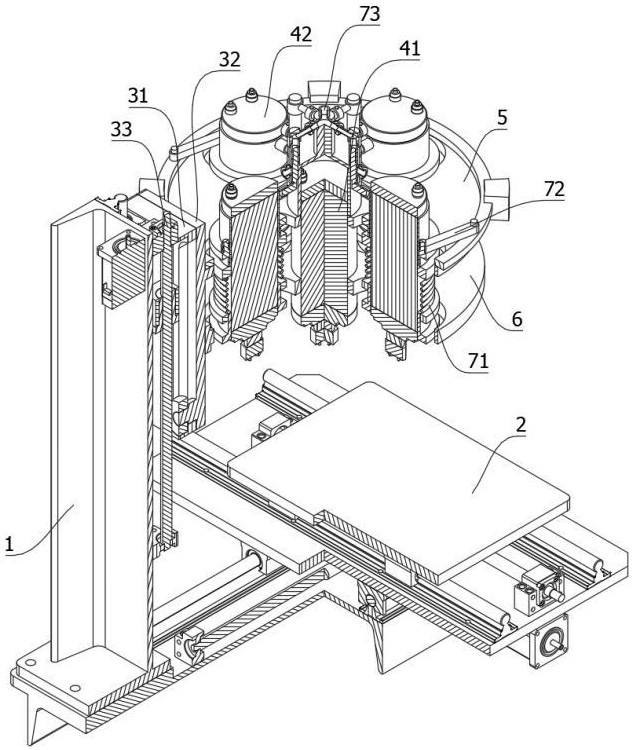

图1是一种多工位的叠加立式铣床的立体结构示意图。

图2是一种多工位的叠加立式铣床的左视图。

图3是一种多工位的叠加立式铣床的局部立体结构剖视图。

图4是一种多工位的叠加立式铣床除去支架和多工位移动平台的立体结构示意图。

图5是一种多工位的叠加立式铣床除去支架和多工位移动平台的俯视图。

图6是图5的A-A处剖视图。

图7是图5的A-A处立体结构剖视图。

图8是图5的B处放大示意图。

图9是图6的C处放大示意图。

图10是图7的D处放大示意图。

图中标号为:1-支架;2-多方位移动平台;3-高度调节装置;31-第一滑板;311-条形口;32-第二滑板;321-凸柱;322-防脱环;33-第一升降驱动器;34-第二升降驱动器;4-多工位加工器具;41-固定铣刀;42-活动铣刀;5-第一圆盘;6-第二圆盘;7-切换调节机构;71-活动组件;711-第一滑套;712-第二滑套;713-弹性连接件;7131-固定套筒;7132-弹簧;72-间距调节组件;721-旋转环;722-连杆;723-旋转驱动器;73-位移调节组件;731-固定套壳;7311-储液室;7312-进液口;732-延伸管;7321-连通管;7322-出液口;7323-第一电控阀门;7324-第二电控阀门;733-插杆;7331-延伸柱;7332-延伸套。

具体实施方式

为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

实施例1

参见图1-图7所示,本实施例提出一种多工位的叠加立式铣床,包括支架1,支架1上设有多方位移动平台2,多方位移动平台2的侧边设有高度调节装置3,高度调节装置3上设有多工位加工器具4,多工位加工器具4设有固定铣刀41和活动铣刀42,高度调节装置3上设有呈水平状态且从上到下依次排列的第一圆盘5和第二圆盘6,第一圆盘5和第二圆盘6的中心贯通开设有供固定铣刀41固定的穿口,第一圆盘5和第二圆盘6的轴心线方向开设有供活动铣刀42移动的活动口,第一圆盘5和第二圆盘6之间设有用以对不同类型的固定铣刀41和活动铣刀42之间进行加工转换的切换调节机构7,切换调节机构7设有供活动铣刀42在活动口中移动的活动组件71,切换调节机构7还设有用以调整活动铣刀42和固定铣刀41之间距离的间距调节组件72和用以调整活动铣刀42的刀头位置的位移调节组件73,间距调节组件72和位移调节组件73均设置在第一圆盘5上。

当对工件进行加工时,将工件放置在多方位移动平台2上进行固定,多方位移动平台2带动工件进行移动,从而便于多工位加工器具4进行加工,多工位加工器具4通过高度调节装置3调节升降高度,使得多工位加工器具4能够有效对工件表面进行加工,由于多工位加工器具4是由固定铣刀41和活动铣刀42构成,两者为不同类型的加工器具,因此,只需通过位移调节组件73切换固定铣刀41和活动铣刀42进行加工,无需停下机器进行铣刀的拆换,在使用固定铣刀41时,活动铣刀42处在高于固定铣刀41的状态,不妨碍固定铣刀41的使用,而在使用活动铣刀42时,活动铣刀42在位移调节组件73的驱使下处在低于固定铣刀41的位置,不妨碍活动铣刀42的使用,当叠加固定铣刀41和活动铣刀42一同进行工件的加工时,通过位移调节组件73调整活动铣刀42的加工位置,并通过间距调节组件72调整活动铣刀42和固定铣刀41之间的距离,从而有效的通过固定铣刀41和活动铣刀42对工件进行同步加工,提高加工效率。

实施例2

在实施例1的基础之上,参见图1-图7所示,活动组件71设有第一滑套711和第二滑套712,第一滑套711滑动设置在第一圆盘5的活动口中,第二滑套712滑动设置在第二圆盘6的活动口中,第一滑套711和第二滑套712之间设有弹性连接件713,活动铣刀42安装在弹性连接件713中且活动铣刀42能够在第一滑套711和第二滑套712中上下移动。

当活动铣刀42顺着第一圆盘5和第二圆盘6上的活动口移动过程中,间距调节组件72驱使第一滑套711和第二滑套712顺着活动口移动,由于第一滑套711和第二滑套712中设置有供活动铣刀42安装的弹性连接件713,因此,活动铣刀42随着第一滑套711和第二滑套712移动,活动铣刀42在第一滑套711和第二滑套712中沿着其轴线方向滑动,通过位移调节组件73驱使活动铣刀42的位置,弹性连接件713起到复位效果,保证活动铣刀42与固定铣刀41调整距离的同时,活动铣刀42与固定铣刀41之间也能够进行位置切换。

实施例3

基于上述两个实施例,参见图4-图8所示,间距调节组件72设有旋转环721,旋转环721同轴套设在第一圆盘5上,第一滑套711与旋转环721之间连接有一个连杆722,连杆722的两端分别与第一滑套711和旋转环721轴接,第一圆盘5上设有用以驱动旋转环721转动的旋转驱动器723。

当间距调节组件72调整活动铣刀42与固定铣刀41之间的距离时,通过旋转驱动器723驱使旋转环721旋转,由于旋转环721与第一滑套711之间连接有连杆722,因此,随着旋转环721的旋转,第一滑套711在连杆722的推拉下活动,根据旋转环721的旋转方向,调整第一滑套711的移动方向,从而调整活动铣刀42与固定铣刀41之间的距离。

参见图4-图7所示,弹性连接件713设有固定套筒7131,固定套筒7131套设在第一滑套711中,活动铣刀42固定在固定套筒7131中,固定套筒7131的上端穿过第一滑套711向上延伸,固定套筒7131的下端与第二滑套712之间固定连接有套设在活动铣刀42上的弹簧7132,当弹簧7132处于正常状态时,活动铣刀42的刀头位置处于高于固定铣刀41的刀头位置的状态。

当弹簧7132处于正常状态时,活动铣刀42的位置高于固定铣刀41的位置,而当活动铣刀42向下移动切换固定铣刀41对工件进行加工或与固定铣刀41一同对工件加工时,弹簧7132逐渐从正常状态变成压缩状态,直至活动铣刀42移动到能够在固定铣刀41不妨碍的位置处对工件进行加工,或者活动铣刀42移动到能够与固定铣刀41一同对工件进行加工的位置,调整活动铣刀42相对于固定铣刀41的位置,而当活动铣刀42复位时,弹簧7132恢复正常状态,此时的活动铣刀42的位置高于固定铣刀41的位置。

实施例4

在上述实施例的基础之上,参见图4-图9所示,位移调节组件73设有固定套壳731,固定套壳731固定套设在固定铣刀41的上端,固定套壳731上且靠近活动铣刀42的侧边呈竖直状态设有延伸管732,延伸管732中插设有一个插杆733,插杆733的下端与固定套筒7131之间配合连接,当插杆733移动时,固定套筒7131处于一同移动状态,当固定套筒7131远离或靠近固定套壳731时,插杆733与固定套筒7131之间始终处于连接状态。

当位移调节组件73调整活动铣刀42相对于固定铣刀41的位置时,通过插杆733在延伸管732中活动,由于插杆733与固定套筒7131之间配合连接,因此,插杆733的移动能够带动固定套筒7131移动,由于活动铣刀42固定在固定套筒7131中,因此,调整了活动铣刀42相对于固定铣刀41的位置,从而便于活动铣刀42对工件的加工。

参见图4-图9所示,固定套壳731的顶部中心设有储液室7311,储液室7311上开设有进液口7312,储液室7311与延伸管732之间连通设有连通管7321,连通管7321位于延伸管732的上半部且靠近于延伸管732的顶部,延伸管732的顶部呈闭口状,延伸管732的下半部开设有出液口7322,插杆733的侧边沿着其轴线方向开设有延伸至其中部的缺口。

当驱使插杆733在延伸管732中移动时,通过向进液口7312中注液,液体进入储液室7311,从而顺着连通管7321进入延伸管732中,随着液体的不断进入,插杆733在延伸管732中被向下推动,根据液体注入的量,控制活动铣刀42垂直方向的位置,从而便于对工件加工,而在活动铣刀42回到原位时,通过延伸管732上的出液口7322将液体抽出,液体顺着缺口经过出液口7322排出,在固定套筒7131上的弹簧7132作用力下,从而使得活动铣刀42复位。

实施例5

基于上述实施例4的技术方案,参见图9所示,插杆733的下端朝着固定套筒7131的方向延伸设有延伸柱7331,固定套筒7131的侧边设有套设在延伸柱7331上的延伸套7332。

当插杆733移动时,由于插杆733的下端具有朝向固定套筒7131方向延伸的延伸柱7331,并且固定套筒7131上具有套设在延伸柱7331上的延伸套7332,因此,使得固定套筒7131与插杆733连接在一起,插杆733的移动从而带动固定套筒7131移动,当固定套筒7131顺着活动口平移时,由于延伸柱7331插设在延伸套7332中,因此,固定套筒7131与插杆733之间依然处于连接状态,不妨碍活动铣刀42在平移过程中垂直方向的移动调整。

参见图9所示,连通管7321上设有第一电控阀门7323,延伸管732的出液口7322处设有第二电控阀门7324。

当进液口7312进液时,第一电控阀门7323打开,液体顺着连通管7321进入延伸管732中,推动插杆733下移,此时第二电控阀门7324处于关闭状态,液体无法从出液口7322流出,直至插杆733上移时,第二电控阀门7324处于打开状态,液体被排出,插杆733在失去压力后,通过弹簧7132的作用力逐渐上移。

实施例6

参见图3、图4和图10所示,高度调节装置3设有第一滑板31和第二滑板32,第一滑板31滑动设置在支架1上,第二滑板32滑动设置在第一滑板31上,第一滑板31上沿着其边缘方向开设有条形口311,第二滑板32的下半部设有滑动卡接在条形口311中的凸柱321,凸柱321的端部设有防脱环322,支架1上设有用以带动第一滑板31做升降移动的第一升降驱动器33,第一滑板31上设有用以带动第二滑板32做升降移动的第二升降驱动器34。

当根据工件的高度调整多工位加工器具4的位置时,通过第一升降驱动器33驱使第一滑板31垂直移动,从而调整多工位加工器具4垂直方向的位置,而当工件的高度过高时,第一滑板31的行程无法使得多工位加工器具4向着更高的方向移动时,通过第二升降驱动器34驱动第二滑板32移动,第二滑板32通过凸柱321顺着第一滑板31上的条形口311移动,从而二次调整多工位加工器具4垂直方向的位置,以便于对高度过高的工件进行加工。

实施例7

本实施例公开一种多工位的叠加立式铣床的使用方法,该方法适用于如上述六个实施例所公开的多工位的叠加立式铣床,使用方法包括以下步骤:

S1,将待加工的工件放置在多方位移动平台2上进行固定;

S2,通过高度调节装置3调节多工位加工器具4的加工位置;

S3,通过高度调节装置3中第一滑板31和第二滑板32的二次升降调节,增大多工位加工器具4垂直的加工范围,以便于对高度较高的工件进行加工;

S4,通过启动位移调节组件73切换不同类型的固定铣刀41和活动铣刀42分别对工件进行加工,或者叠加固定铣刀41和活动铣刀42一同对工件进行加工;

S5,通过启动间距调节组件72调整固定铣刀41与活动铣刀42之间的间距,从而在叠加固定铣刀41与活动铣刀42对工件一同加工时调整工件被加工的部位。

本发明通过固定铣刀41和活动铣刀42切换加工的方式,无需在加工过程中进行铣刀的切换,随着切换调节机构7对活动铣刀42的位置调整,使得活动铣刀42和固定铣刀41之间即可单独对工件加工,也可以叠加同步的方式对工件进行加工,相比于传统单工位的铣床,更有效提高工件的加工效率。

以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种多工位数控双侧铣床

- 一种立式多工位数控铣床

- 一种可以快速工位转换的立式铣床加工中心