直动机构

文献发布时间:2023-06-19 19:07:35

技术领域

本发明涉及直动机构。

背景技术

直动机构能够使机器人装置的肘关节不再必要,所以是有助于提高机器人装置的安全性的机构,期待向能够与人协作来进行作业的协作机器人的应用。作为直动机构,已知有如下构造,通过使第一挡块列和第二挡块列接合,构成柱状体的工作臂部,并且使第一、第二挡块列分离而作为可屈曲的列状体沿纵向收纳在支柱部内,其中,第一挡块列是多个第一挡块(平板)利用转动轴而可屈曲地连结而成的,同样地第二挡块列是多个第二挡块(块)可屈曲地连结而成的(专利文献1)。

现有技术文献

专利文献

专利文献1:日本特许5317362号公报

发明内容

发明要解决的课题

在直动机构中,期望实现构造的简单化、小型化、轻质化,并且期望实现工作臂的伸缩长度的扩大。

用于解决课题的手段

本公开的一方案的直动机构,具备:多个直动元件,伸缩自如地组成多段;块列,由连结成列状的多个块构成,多个块中的最前头的块与多个直动元件中最前头的直动元件连接;收纳部,将块列收纳为圆弧状;转矩产生部,产生用于为使直动元件伸长而将块列从收纳部送出并且为使直动元件收缩而将块列拉回收纳部的转矩;以及工作臂,用于将由转矩产生部产生的转矩传递给块列。转矩产生部的旋转轴配置在收纳部的圆弧中心,工作臂的一端连接于转矩产生部的旋转轴,另一端连接于多个块中的最后尾的块。

发明效果

根据一方案,得以在直动机构中,实现构造的简单化、小型化、轻质化,并且实现工作臂的伸缩长度的扩大。

附图说明

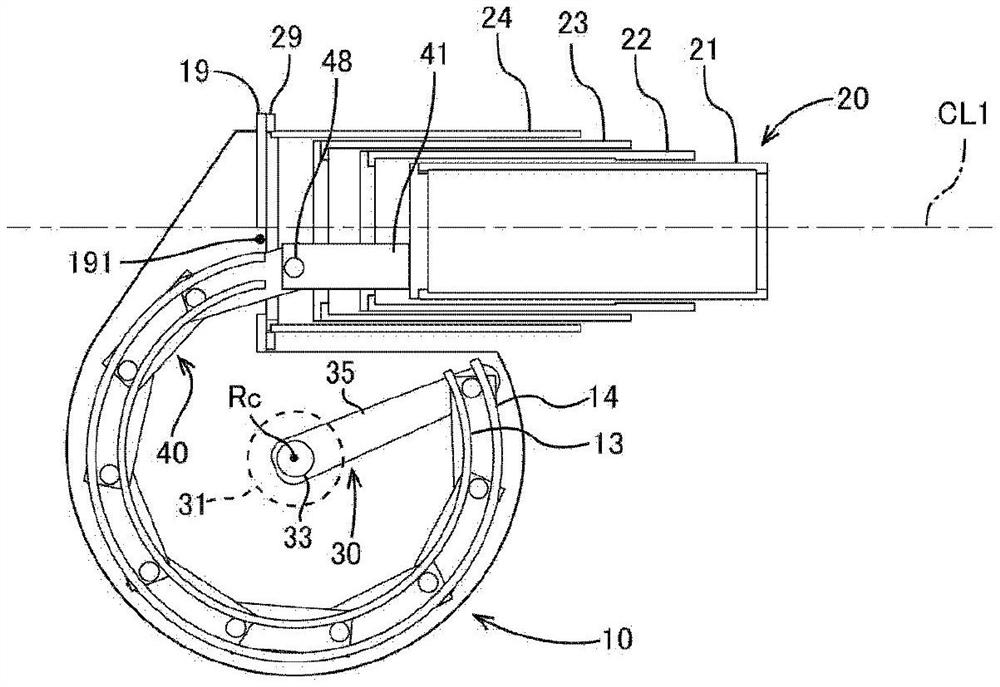

图1是一实施方式的收缩时的直动伸缩机构的立体图。

图2是伸长时的直动伸缩机构的立体图。

图3是以将壳体和直动工作臂分离的状态示出图1的直动伸缩机构的侧视图。

图4是示出收缩时的直动伸缩机构的内部构造的侧视图。

图5是示出伸长时的直动伸缩机构的内部构造的侧视图。

图6是从斜前方示出图5的块的立体图。

图7是从斜后方示出图5的块的立体图。

图8是示出沿导轨收纳在壳体内的状态的直动工作臂的侧视图。

具体实施方式

以下,参照附图对本实施方式的直动机构进行说明。以下的说明中,对于具有大致相同的功能以及结构的构成要素标记相同的附图标记并仅在需要的情况下进行重复说明。本实施方式的直动机构既能够单独使用,也能够作为机器人工作臂机构的直动关节使用。

如图1、图2所示,直动机构1具有伸缩自如的直动工作臂20。典型地,直动工作臂20由组成多段的多个直动元件构成。在本实施方式中,直动工作臂20由组成伸缩式构造(多级嵌套构造)的多个、这里为4个的直动元件(以下称为筒体)21、22、23、24构成。作为筒体21、22、23、24典型的为圆筒形状。然而,各筒体也可以是方筒形状。直动工作臂20被壳体10支撑。

典型地,壳体10构成为上部的大致1/4圆的范围被切掉的大致短圆筒形。如图3所示,壳体10的上部的切掉部位安装有安装板19。在安装板19接合有在直动工作臂20的后端、即最后尾的筒体24的后缘形成的凸缘29,并利用螺栓等紧固。在安装板19开设有开口191。由此,壳体10的内部与筒体21、22、23、24的中空内部连通。如图4、图5所示,从壳体10的内部向遍及筒体21、22、23、24的中空内部地连通的内部空间插入有块列40。开口191成为用于块列40从壳体10出入的出入口。块列40由多个块41连结为列状而成。块列40的最前头的块41连接于多个筒体21、22、23、24中的最前头的筒体21。

在壳体10的内部具有用于沿以壳体中心Rc为中心的圆弧轨道收纳块列40的收纳部。收纳部具有从一方的侧面限制块列40的第一构件和从另一方的侧面限制的第二构件。典型地,作为第一构件,在壳体10的一方的侧板的内表面,设置有作为收纳部的一对导轨13、14。同样地,作为第二构件,在壳体10的另一方的侧板的内表面,设有一对导轨13、14。导轨13、14构成为从后述的安装于块41的凸轮随动器48、49的内侧和外侧对该凸轮随动器48、49进行导向。典型地,导轨13、14构成为弯曲为圆弧形地的线条体,并配置为圆弧中心与壳体中心Rc一致。外侧的导轨14的导向面与内侧的导轨13的导向面之间的间隔与凸轮随动器48、49的直径等同或比凸轮随动器48、49的直径大一些。在直动工作臂20收缩到极致的状态下,块列40几乎全部被收纳在壳体10的内部。块列40在壳体10的内部受导轨13、14的限制,被收纳成以壳体中心Rc为中心的圆弧状。

(壳体10的内部的驱动机构)

在壳体10的内部,设有实现块列40的送出动作以及拉回动作的驱动机构30。驱动机构30具有转矩产生部和旋转工作臂35。转矩产生部具有马达(未图示)和对其旋转速度进行减速的减速器31。减速器31配置为其旋转轴33的旋转中心与壳体中心Rc一致。在减速器31的旋转轴33连接棒状的旋转工作臂35的一端(基端)。旋转工作臂35的另一端(前端)连接于最后尾的块41。旋转工作臂35的前端与最后尾的块41的连接构造的详细在后叙述。

(直动机构的动作说明)

根据如上所述地构成的驱动机构30,由马达、减速器31以及旋转轴33产生的转矩被旋转工作臂35传递至块列40,由此,能够将块列40从壳体10的内部向直动工作臂20的内部送出,从直动工作臂20的内部向壳体10的内部拉回。

具体来说,随着马达向正向旋转,旋转工作臂35的前端以壳体中心Rc为中心向正向旋转。旋转工作臂35的前端所连接的最后尾的块41与旋转工作臂35的前端一同,沿被导轨13、14规定的圆弧轨道向靠近开口191的方向(正向)移动。随着最后尾的块41的移动,从最前头侧的块41开始依次从壳体10的内部穿过开口191被送出至直动工作臂20的内部,最前头的块41沿与工作臂中心线CL1平行的轴向前方移动。最前头的块41连接于最前头的筒体21,因此随着最前头的块41向前方的移动,从固定于壳体10的最后尾的筒体24,其他筒体21,22,23依次被拉出,其结果,直动工作臂20沿圆筒中心线CL1向前方伸长。

随着马达向反向旋转,旋转工作臂35的前端以壳体中心Rc为中心向反向旋转。旋转工作臂35的前端所连接的最后尾的块41与旋转工作臂35的前端一同,沿被导轨13、14规定的圆弧轨道,向远离开口191的方向(反向)移动。随着最后尾的块41的移动,从后端侧的块41开始依次从直动工作臂20的内部穿过开口191被拉回壳体10的内部,最前头的块41沿与工作臂中心线CL1平行的轴向后方移动。随着最前头的块41向后方移动,从最前头的筒体21开始依次收纳于其后方的筒体,其结果,直动工作臂20沿圆筒中心线CL1被收缩至后方。

这样,块列40构成驱动直动工作臂20的伸缩的促动器的一部分。由组成多级嵌套构造的多个筒体21、22、23、24构成直动工作臂20并且由单独的块列40构成直动工作臂20伸缩的促动器,由此构造简单化,实现轻质化,利用多级嵌套构造和块列相辅相成地提高直动工作臂20的强度。

另外,驱动机构30的旋转工作臂35连接于块列40的最后尾的块41,所以能够将块列40送出至直动工作臂20的内部直到连接于最后尾的块41的旋转工作臂35卡在开口191为止。由此,能够使直动工作臂20的伸长距离伸长近乎与块列40的全场等同的长度。再有,利用旋转工作臂35的旋转而将块列40从壳体10推出、拉回壳体10的驱动机构30与通过形成于块41的齿轮和驱动齿轮的啮合来将块列40从壳体10送出、拉回壳体10的驱动机构相比,具有以下的优点。即,不产生啮合不良等齿轮特有的不良,因而能够降低块列40的驱动故障的发生风险。另外,由于将马达的旋转转矩传递给块列40的传递机构没有使用齿轮,因此可以抑制齿轮齿磨损等导致的碎屑的产生。由此,也能够应用于卫生管理严格的食品生产线。由于无需在块41形成齿轮,因此无需使用具有高刚性的原材料形成块41,能够在降低块自身的成本并且使块41轻质化。尤其是在圆弧轨道上使块41的齿轮和驱动齿轮啮合的情况下,需要形成圆弧状地弯曲的精密的齿轮,块41的配件成本更高。这样,不在块41形成齿轮带来的成本降低的效果更大。另一方面,在直线轨道上使块41的齿轮与驱动齿轮啮合的情况下,需要在块列40直线状地排列的直动工作臂20的内部设置驱动齿轮,因而直动工作臂20大型化。根据本申请的结构,能够利用旋转工作臂35推拉块列40这样的非常简单的构造驱动块列40的移动。另外,能够在收纳块列40的圆弧轨道的中心附近集中配置驱动机构30的主要的构成要素,因此可以抑制直动机构1不需要的大型化、重量化,并且能够提高其他的配件配置的自由度。

如图6、图7所示,块41具有块主体42。块主体42例如具有立方体形的整体形状。在块主体42的前端在宽度方向上分离地设置有两个向前方突出的轴承43、44。在块主体42的后端,在宽度方向上分离地设置有与块主体42一体地形成的轴承45、46、47。块主体42的前端的轴承43、44的轴孔与后端的轴承45、46、47的轴孔位于块主体42的高度中央。相邻的两个块41中一方的块41的前端的轴承43嵌入另一方的块41的后端的轴承44、45之间,一方的块41的前端的轴承44嵌入另一方的块41的后端的轴承45、46之间,在连续的孔中插入未图示的连结轴。由此相邻的两个块41在高度中央中能够转动地被连结。块41沿与连结轴正交的方向(连结方向)呈列状地连结。

为了提高块列40的送出动作以及拉回动作的平滑性并且确保直线状地排列状态的块列40的刚性,在直线状排列的状态下,相邻的两个块41相互的端面彼此抵接,块主体42构成为,向其以上的上方的转动被限制且允许向下方转动。

在块主体42的两侧面,呈突出状地设有在设置于壳体10的内部的导轨13、14中滚动的一对凸轮随动器48、49。

如图8所示,就凸轮随动器48、49而言,在侧视情况下凸轮随动器48(49)的外轮旋转轴与连结块41的连结轴一同排列在以壳体中心Rc为中心的圆CO1上,以使块列40能够沿圆弧轨道平滑地移动。典型地,凸轮随动器48、49以各自的外轮旋转轴与块41的连结轴成为同轴的方式安装于块主体42。由此,块列40受到导轨13、14产生的限制而在壳体10内沿圆弧轨道平滑地移动。

在壳体10的内部被收纳为以壳体中心Rc为中心的圆弧状的块列40的连结轴所排列的圆CO1上,旋转工作臂35的前端连接于最后尾的块41。具体来说,旋转工作臂35的前端具有与块41的前端同样的轴承构造。旋转工作臂35的前端嵌入最后尾的块41的后端的轴承45、46、47之间,在连续的轴孔中插入轴。由此,旋转工作臂35的前端旋转自如地连接于最后尾的块41。

因块彼此的连结轴的游隙等而在块列40产生松动,从而存在最后尾的块41相对于壳体中心Rc的朝向变化的可能性。通过使旋转工作臂35与最后尾的块41之间没有被固定,能够使旋转工作臂35跟随最后尾的块41的朝向的变化。这有助于提高块列40的送出动作以及拉回动作的平滑性。

另外,通过在与块列40的连结轴同一的圆CO1上,将旋转工作臂35的前端连接于最后尾的块41,能够使块41从旋转工作臂35承受的载荷方向和与连结轴正交的连结方向一致,因此能够一边抑制块列40向高度方向(上下方向)的松动,一边实现旋转工作臂35对块列40的送出动作以及拉回动作。

再有,旋转工作臂35的前端插入设置于壳体10的一方的侧板的内表面的导轨13与设置于另一方的侧板的内表面的导轨13之间,并连接于块列40的最后尾的块41。能够使旋转工作臂35的前端在最后尾的块41的高度中央、宽度中央连接,由此与旋转工作臂35的前端在最后尾的块41的侧面连接的情况相比,能够抑制块列40向宽度方向(左右方向)的松动,并且能够实现旋转工作臂35对块列40的送出动作以及拉回动作。

只要块41能够沿导轨13、14移动,与导轨13、14卡合的突状体48、49就不限定于凸轮随动器。作为突状体48、49,能够适当采用在轨道表面滚动的滚动体或在轨道表面滑动的滑动体。作为滚动体,列举圆筒形状、针状、棒状、圆锥状、球状等各种轴承。作为滑动体,可以列举至少与导轨13、14接触的面为自身润滑性树脂制的筒体、棒状体等。

只要能够沿圆弧轨道收纳块列40,其收纳构造就不限定于本实施方式。在本实施方式中,构成为由设置于壳体10的侧板的内表面的导轨13、14限制安装于块41的凸轮随动器48、49,但也可以以凸轮随动器48、49嵌入呈圆弧状地设置于壳体10的内表面的槽的方式进行限制。另外,也可以不在块41设置凸轮随动器48、49,而是直接地限制块41并沿圆弧轨道进行收纳。

本实施方式的直动工作臂20不限定于伸缩式构造。例如,直动工作臂20也可以由纵向连续的多个直动导向机构构成。对多个直动导向机构中最后尾的直动导向机构的轨道进行支撑的基座水平地固定于安装板19,对于最前头的直动导向机构的滑块,连接有块列40的最前头的块41。随着块列40的前后的移动,由多个直动导向机构构成的直动工作臂伸缩。

虽然对本发明的几个实施方式进行了说明,但这些实施方式仅是例示,不对发明的保护范围构成限定。这些实施方式能够以其他各种各样的方式实施,在不超出发明的意旨的范围内,能够进行各种省略、置换、改变。这些实施方式、它们的变形同样包含在发明的保护范围、意旨中,包含在与权利要求所记载发明等同的范围内。

附图标记说明

1-直动机构1、10-壳体,13、14-导轨,19-安装板,191-开口,20-直动工作臂,21、22、23、24-筒体,29-凸缘,30-驱动机构,31-减速器,33-旋转轴,35-旋转工作臂,40-块列,41-块,42-块主体,43、44、45、46、47-轴承,48、49-凸轮随动器。

- 直动伸缩机构及具有该直动伸缩机构的机械臂机构

- 直动伸缩机构及具有该直动伸缩机构的机械臂机构